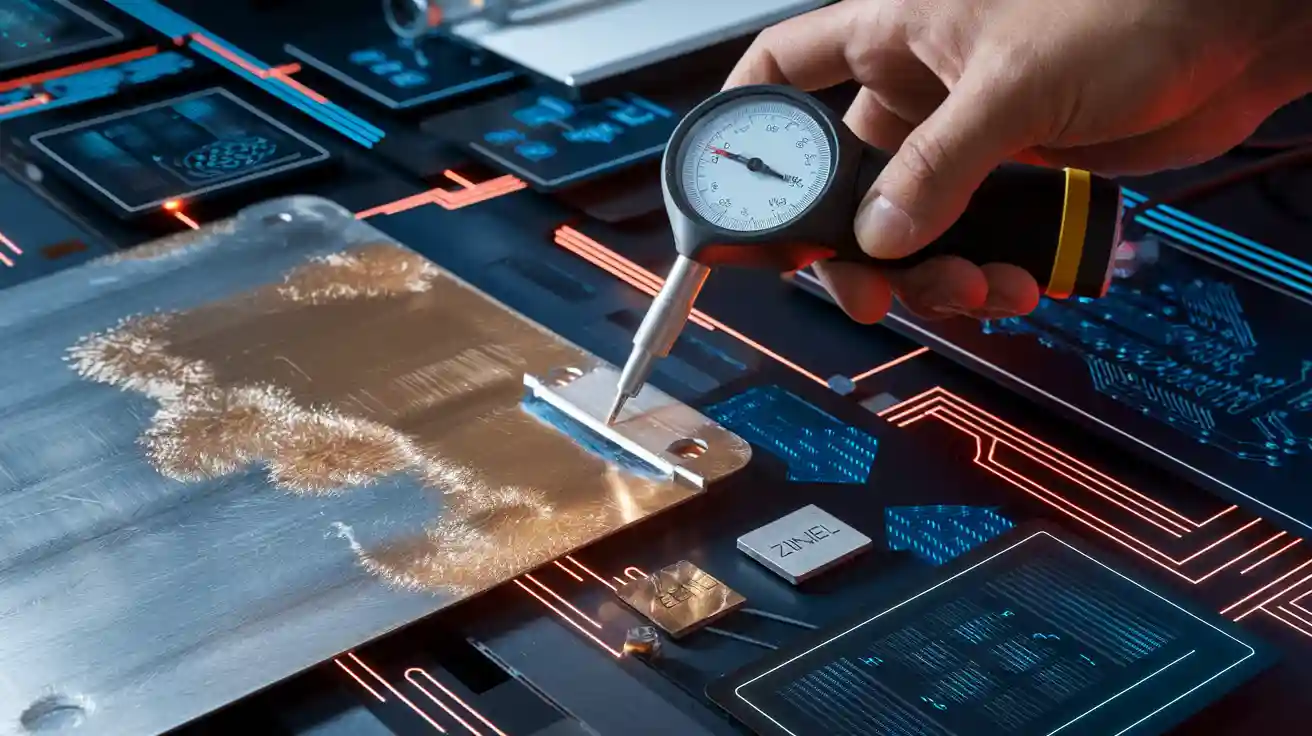

การวัดความหนาของการเคลือบที่แม่นยำเป็นสิ่งสำคัญในโรงงาน, โดยเฉพาะอย่างยิ่งเมื่อพูดถึงการวิเคราะห์ความหนาของสังกะสีและนิกเกิล. ระบบตรวจสอบแบบเรียลไทม์ ตรวจสอบความหนาของสารเคลือบสังกะสีและนิกเกิลอยู่ในช่วงที่ถูกต้อง, ลดของเสียและรักษาคุณภาพผลิตภัณฑ์ที่สอดคล้องกัน. อุตสาหกรรมพึ่งพา เทคนิคขั้นสูงเช่น X-ray Fluorescence และ Eddy Current Gauges สำหรับการวิเคราะห์ความหนาของสังกะสีและนิกเกิลเกี่ยวกับนิกเกิล, มั่นใจได้ถึงผลลัพธ์ที่เชื่อถือได้. ใช้วิธีการวัดที่ได้รับอนุมัติและ ยึดมั่นในมาตรฐานสากล ช่วยป้องกันข้อผิดพลาดที่มีค่าใช้จ่ายสูง. ความหนาของการเคลือบที่ไม่ถูกต้องอาจนำไปสู่ความล้มเหลวของผลิตภัณฑ์หรือค่าใช้จ่ายที่เพิ่มขึ้น. โดยการปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุดสำหรับการวิเคราะห์ความหนาของสังกะสีและนิกเกิล, บริษัท สามารถหลีกเลี่ยงปัญหาเหล่านี้และรักษาความสอดคล้องกับกฎระเบียบของอุตสาหกรรม.

ประเด็นสำคัญ

การวัดความหนาของสังกะสีและนิกเกิล ช่วยหยุดสนิม. มันทำให้ผลิตภัณฑ์มีอายุการใช้งานนานขึ้น. นอกจากนี้ยังหยุดการซ่อมแซมที่มีราคาแพงหรือสิ่งที่ทำลาย.

เอ็กซ์เรย์ฟลูออเรสเซนต์ (เอ็กซ์อาร์เอฟ) และมาตรวัดกระแสแม่เหล็กหรือ Eddy เป็นวิธีที่ดีที่สุดในการวัดความหนา. วิธีการเหล่านี้มีความแม่นยำมากและใช้งานได้มาก.

ตามมาตรฐานอุตสาหกรรมเช่น ASTM และ ISO ทำให้แน่ใจว่าการเคลือบดีเป็นสิ่งที่ดี. ช่วยให้ผลิตภัณฑ์ปลอดภัยและปฏิบัติตามกฎ.

การเตรียมพื้นผิวที่ดีเป็นสิ่งสำคัญ. ต้องตรวจสอบเครื่องมือบ่อยๆ. คนงานที่มีทักษะจำเป็นสำหรับการวัดความหนาที่ถูกต้อง.

การเก็บบันทึกที่ดีและพนักงานฝึกอบรมจะช่วยให้คุณภาพสูง. นอกจากนี้ยังช่วยปฏิบัติตามกฎและหยุดความผิดพลาดที่มีราคาแพง.

เกี่ยวกับการวิเคราะห์ความหนาของสังกะสีและนิกเกิล

ทำไมความหนาของการเคลือบจึงมีความสำคัญ

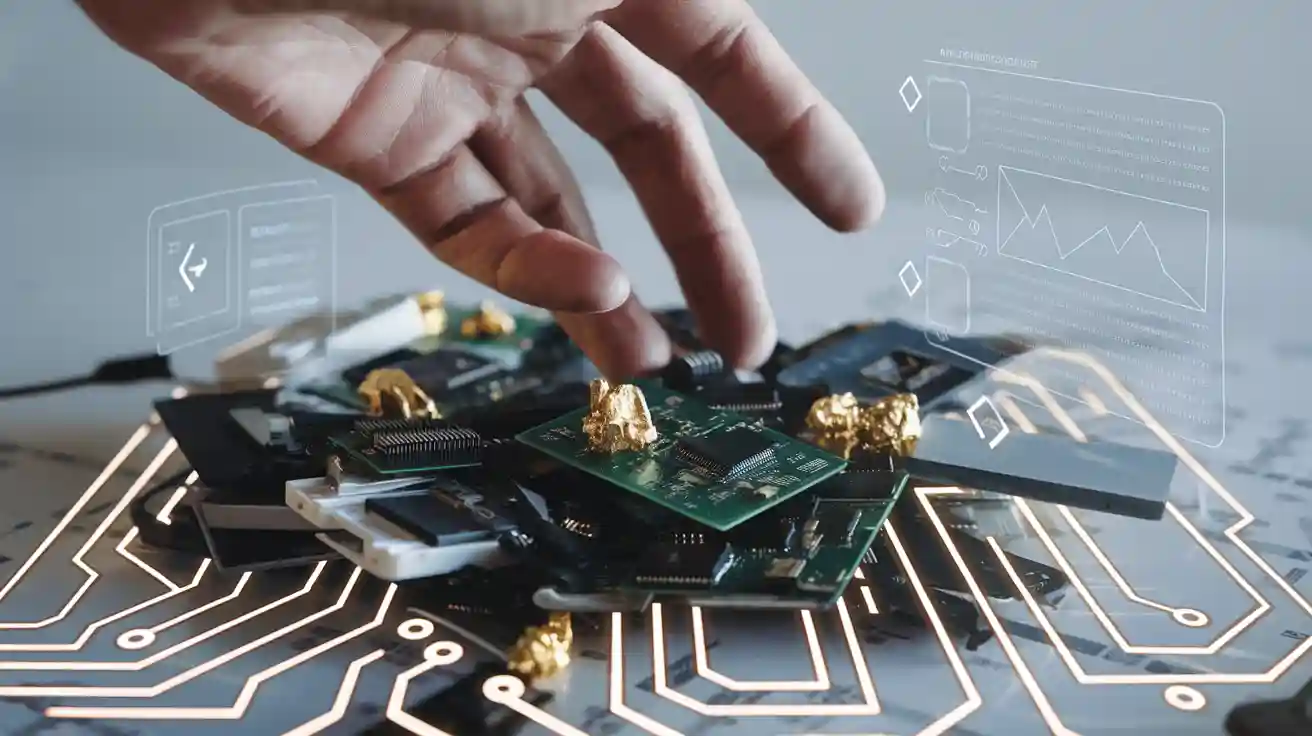

ผู้ผลิตใช้เกี่ยวกับการวิเคราะห์ความหนาของสังกะสีและนิกเกิลเพื่อตรวจสอบคุณภาพของผลิตภัณฑ์. ความหนาการเคลือบที่เหมาะสมช่วยให้โลหะปลอดภัยจากการเกิดสนิมและความเสียหาย. หากการเคลือบบางเกินไป, โลหะสามารถเป็นสนิมได้, แตก, หรือปอกเปลือกก่อน. หากการเคลือบหนาเกินไป, มันอาจแตกหรือไม่ติดดี. ซึ่งอาจมีค่าใช้จ่ายมากในการแก้ไขหรือแทนที่. การทำเกี่ยวกับการวิเคราะห์ความหนาของสังกะสีและนิกเกิลการวิเคราะห์ทางที่ถูกต้องช่วยให้ผลิตภัณฑ์มีอายุการใช้งานนานขึ้น. นอกจากนี้ยังทำให้พวกเขาแข็งแกร่ง. เช่น, ในอุตสาหกรรมยา, การเคลือบจะต้องหนาพอที่จะป้องกัน. แม้แต่การเปลี่ยนแปลงเล็กน้อยในความหนาก็สามารถเปลี่ยนได้ดีแค่ไหน. ในรถยนต์, เครื่องบิน, และอุปกรณ์อิเล็กทรอนิกส์, การวัด ความหนาของการเคลือบเป็นสิ่งสำคัญมาก เพื่อความปลอดภัย.

บันทึก: ระบบอัตโนมัติและ AI ตอนนี้ช่วยให้การวิเคราะห์ความหนาของสังกะสีและนิกเกิลการวิเคราะห์ความหนามากขึ้น. สิ่งนี้ช่วยให้ บริษัท ต่างๆสร้างผลิตภัณฑ์ที่ดีขึ้นได้นานขึ้น.

ช่วงความหนาทั่วไป

เกี่ยวกับการวิเคราะห์ความหนาของการเคลือบสังกะสีและนิกเกิลใช้หลายวิธี. ตารางด้านล่างแสดงช่วงความหนาทั่วไปและสถานที่ที่ใช้:

ชั้นเคลือบ | ช่วงความหนาของการเคลือบสังกะสี | ภาคแอปพลิเคชันทั่วไป | เทคนิคการวัด |

|---|---|---|---|

ระดับ 1 | > 80 ไมครอน (ชุบสังกะสีจุ่มร้อน) | การก่อสร้างเหล็ก | การเหนี่ยวนำแม่เหล็ก, Eddy ปัจจุบัน |

ระดับ 2 | มากถึง ~ 10 μm (กัลวานิค/จุ่ม) | ยานยนต์ | กระแสไหลวนที่ไวต่อเฟส, การเหนี่ยวนำแม่เหล็ก |

ระดับ 3 | มากถึง ~ 30 μm | ท่อยานยนต์ | กระแสไหลวนที่ไวต่อเฟส, การเหนี่ยวนำแม่เหล็ก |

ระดับ 4 | ชั้นโลหะผสมสังกะสี-นิกเกิล | ชิ้นส่วนเสี่ยงต่อการกัดกร่อนสูง | การเหนี่ยวนำแม่เหล็ก, Eddy ปัจจุบัน |

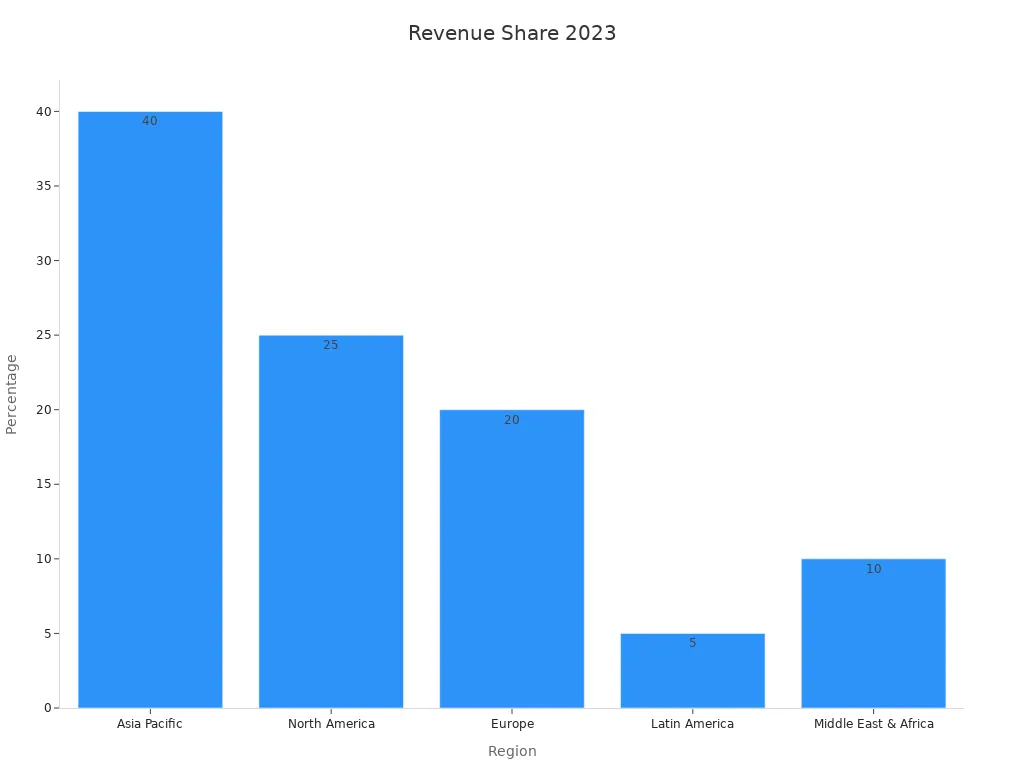

การเคลือบสังกะสี-นิกเกิลด้วยไฟฟ้ามักจะเป็น 8 ถึง 14 μmหนา. การเคลือบเหล่านี้ป้องกันการเกิดสนิมและการสึกหรอ. พวกเขามีความสำคัญสำหรับตัวยึดรถยนต์, ชิ้นส่วนเครื่องบิน, และอุปกรณ์อิเล็กทรอนิกส์. ความต้องการการเคลือบสังกะสี-นิกเกิลกำลังเพิ่มขึ้นเรื่อย ๆ. อเมริกาเหนือใช้มากที่สุด เนื่องจากความต้องการสูง.

เป็นสิ่งสำคัญสำหรับ วัดความหนาของสังกะสีและนิกเกิล อย่างถูกต้อง. เครื่องมือและเครื่องจักรมือถือช่วยให้แน่ใจว่าการเคลือบนั้นมีความหนาที่เหมาะสมสำหรับแต่ละงาน.

มาตรฐานความหนาของการเคลือบ

มาตรฐานการเคลือบสังกะสี

อุตสาหกรรมใช้กฎที่ชัดเจนในการควบคุมความหนาและคุณภาพการเคลือบสังกะสี. ASTM B633 เป็นกฎหลักสำหรับการเคลือบสังกะสีบนเหล็กและเหล็กกล้า. กฎนี้บอกว่าควรเคลือบหนาแค่ไหน. นอกจากนี้ยังบอกว่าควรดูอย่างไรและควรหยุดสนิมได้ดีแค่ไหน. ASTM B633 ช่วยให้ บริษัท ต่างๆสร้างผลิตภัณฑ์ที่แข็งแกร่ง. ทำให้แน่ใจว่าการเคลือบสังกะสีช่วยปกป้องโลหะจากสนิมและความเสียหาย.

ASTM F1941/F1941M-16(2025) ช่วยในการเคลือบสังกะสีสำหรับตัวยึด. กฎนี้อธิบายวิธีการเคลือบและความหนาของพวกเขาควรจะเป็นอย่างไร. นอกจากนี้ยังช่วยหยุดปัญหาเช่นไฮโดรเจน embrittlement. กฎเหล่านี้ช่วยให้ บริษัท ต่างๆรักษาผลิตภัณฑ์ให้ปลอดภัยและมีคุณภาพสูง.

บันทึก: ASTM D1186 และ ASTM D1400 บอกวิธีการ วัดความหนาของการเคลือบ. พวกเขาใช้เครื่องมือแม่เหล็กและไมโครมิเตอร์. เครื่องมือเหล่านี้ช่วยตรวจสอบว่าการเคลือบหนาพอสมควร.

มาตรฐานนิกเกิลและสังกะสี-นิกเกิล

การเคลือบนิกเกิลและสังกะสี-นิกเกิลก็มีกฎที่เข้มงวด. ASTM B841 บอกว่าการเคลือบโลหะผสม Zinc-Nickel ต้องการอะไร. กฎนี้บอกว่าการเคลือบหนาแค่ไหน. นอกจากนี้ยังบอกได้ว่าควรมีลักษณะอย่างไรและหยุดสนิมได้ดีเพียงใด. ASTM B841 ช่วยให้การเคลือบนิกเกิลและสังกะสี-นิกเกิลมีอายุการใช้งานนานขึ้น. มันช่วยให้โลหะปลอดภัยในสถานที่ที่ยากลำบาก.

ASTM B571 ตรวจสอบว่าการเคลือบนิกเกิลและซิงค์-นิกเกิลติดกับโลหะได้ดีเพียงใด. การติดที่ดีช่วยให้การเคลือบจากการปอกเปลือกหรือรอยแตก. ASTM B117 เป็นการทดสอบสเปรย์เกลือ. ตรวจสอบว่าการเคลือบจะหยุดเป็นสนิมได้ดีเพียงใด. การทดสอบเหล่านี้ช่วยให้แน่ใจว่าการเคลือบนิกเกิลและสังกะสี-นิกเกิลมีคุณภาพดี.

ตารางด้านล่างแสดงสิ่งสำคัญจากกฎการเคลือบ:

ความต้องการ | มาตรฐาน(S) | วัตถุประสงค์ |

|---|---|---|

ASTM D1186, ASTM D1400 | ทำให้แน่ใจว่าการเคลือบหนาพอสมควร | |

การยึดเกาะ | ASTM D3359, ASTM B571 | ตรวจสอบว่าการเคลือบติดกันหรือไม่ |

ความต้านทานการกัดกร่อน | ASTM B117, ASTM D1654 | ทดสอบว่าการเคลือบจะหยุดสนิมและความเสียหาย |

บริษัท ต้องปฏิบัติตามกฎเหล่านี้เพื่อให้ผลิตภัณฑ์ปลอดภัย. พบความหนา, การติด, และการทดสอบสนิมช่วยหลีกเลี่ยงปัญหาใหญ่. นอกจากนี้ยังช่วยให้ผู้คนเชื่อใจผลิตภัณฑ์.

วัดความหนาของการเคลือบ: วิธีการ

การวัดความหนาของการเคลือบ. นอกจากนี้ยังช่วยให้ บริษัท ปฏิบัติตามกฎ. มีหลายวิธีในการ ตรวจสอบความหนาของการเคลือบ. แต่ละวิธีมีจุดที่ดีและไม่ดี. วิธีที่ดีที่สุดขึ้นอยู่กับการเคลือบ, วัสดุฐาน, และคุณต้องการที่จะเป็นอย่างไร. ส่วนต่อไปพูดคุยเกี่ยวกับวิธีที่ใช้มากที่สุดในการวัดความหนาของการเคลือบ.

เอ็กซ์เรย์ฟลูออเรสเซนต์ (เอ็กซ์อาร์เอฟ)

XRF เป็นวิธีที่แน่นอนและเป็นที่นิยมในการตรวจสอบความหนาของการเคลือบ. มันไม่ทำร้ายการเคลือบ. XRF ใช้ รังสีเอกซ์ที่จะทำอะตอมในการเคลือบให้ออกรังสีเอกซ์พิเศษ. เครื่องมือเห็นรังสีเอกซ์เหล่านี้และคิดว่าการเคลือบหนาแค่ไหน. XRF มีความแม่นยำมากและไม่ได้ทำผิดพลาดมากมาย. ใช้งานได้สำหรับชั้นเดียวหรือหลายชั้น.

เครื่องมือ XRF ใหม่มีหลอดพิเศษ, โฟกัสอัตโนมัติ, และการตรวจสอบระยะทาง. สิ่งเหล่านี้ช่วยเก็บตัวอย่างไว้ในจุดที่ดีที่สุด. พวกเขายังทำให้ผลลัพธ์ดีขึ้น. ผู้คนสามารถใช้ XRF ในการเคลือบและวัสดุพื้นฐานมากมาย. มันใช้งานได้กับสังกะสีแบบง่าย ๆ และโลหะผสมสังกะสี-นิกเกิล. XRF ยังสามารถถ่ายภาพได้. สิ่งนี้ช่วยให้คนงานเห็นรายละเอียดและตรวจสอบคุณภาพในรถยนต์, เครื่องบิน, และอุปกรณ์อิเล็กทรอนิกส์.

เคล็ดลับ: เครื่องมือ XRF ให้มั่นคง, ซึ่งทำซ้ำได้, และการตรวจสอบที่ปลอดภัย. พวกเขายอดเยี่ยมสำหรับการทดสอบคุณภาพและกฎการประชุมปกติ.

คุณสมบัติ | คำอธิบาย |

|---|---|

ประเภทเครื่องตรวจจับ | หลอดเคาน์เตอร์สัดส่วนสำหรับการวัดที่แม่นยำ |

ฟังก์ชันโฟกัสอัตโนมัติ | รักษาระยะห่างที่เหมาะสมสำหรับความแม่นยำสูง |

การแก้ไขระยะทาง | สร้างความมั่นใจในความแม่นยำในการวัด |

แอปพลิเคชันอเนกประสงค์ | เหมาะสำหรับชั้นเดียว, หลายชั้น, และการเคลือบโลหะผสม |

ความสามารถในการถ่ายภาพ | รวมมุมมองที่กว้างและการถ่ายภาพสนามแคบสำหรับการวิเคราะห์โดยละเอียด |

มาตรวัดกระแสแม่เหล็กและวน

เกจวัดกระแสแม่เหล็กและวนเป็นวิธีสำคัญในการตรวจสอบความหนาของการเคลือบ. พวกเขาไม่ทำลายการเคลือบ. มาตรวัดแม่เหล็กดูการเปลี่ยนแปลงของแรงแม่เหล็กใกล้ฐานโลหะ. มาตรวัดปัจจุบัน Eddy ใช้กระแสน้ำอย่างรวดเร็วในฐานที่ไม่ใช่แม่เหล็กและตรวจสอบการเปลี่ยนแปลงไฟฟ้า. ทั้งสองวิธีมักจะอยู่ภายใน 1%. พวกเขาทำงานได้ดีสำหรับการเคลือบสังกะสีและนิกเกิล.

มาตรวัดเหล่านี้มีโพรบที่กดเหมือนกันทุกครั้ง. สิ่งนี้ช่วยให้คนต่างกันได้ผลลัพธ์เดียวกัน. หน้าจอแสดงคำตอบทันที. คนงานตรวจสอบเครื่องมือที่มีมาตรฐานที่รู้จักเพื่อให้แน่ใจว่าถูกต้อง. สิ่งนี้ใช้งานได้แม้ว่าฐาน, ความขรุขระ, หรือการเปลี่ยนแปลงรูปร่าง. เกจแม่เหล็กติดตาม ASTM D1186 และ ISO 2178 กฎ. มาตรวัดปัจจุบัน Eddy ติดตาม ASTM B244 และ ISO 2360. รถ, เรือ, และผู้ผลิตเครื่องบินใช้วิธีเหล่านี้อย่างรวดเร็ว, ซึ่งทำซ้ำได้, และการทดสอบที่ปลอดภัย.

Beta Backscatter

Beta Backscatter ใช้รังสีเบต้าเพื่อตรวจสอบความหนาของการเคลือบ. เครื่องมือส่งอนุภาคเบต้าไปยังส่วนที่เคลือบ. จำนวนอนุภาคที่เด้งกลับแสดงให้เห็นว่าการเคลือบหนาและหนาแน่นเป็นอย่างไร. วิธีนี้ใช้ได้กับการเคลือบบนฐานโลหะและไม่ใช่โลหะ.

Beta backscatter ไม่เจ็บการเคลือบและดีสำหรับการเคลือบบาง ๆ. วิธีอื่น ๆ อาจไม่ได้ผลเช่นกันสำหรับเลเยอร์บาง ๆ. แต่, คนงานต้องระวังเพราะใช้ชิ้นส่วนกัมมันตภาพรังสี. พวกเขาจะต้องปฏิบัติตามกฎความปลอดภัยเพื่อให้ทุกคนปลอดภัยและได้รับผลลัพธ์ที่ดี.

การตัดขวางเชิงกล

การตัดขวางเชิงกลเป็นวิธีโดยตรงและโดยละเอียดในการตรวจสอบความหนาของการเคลือบ. คนงานตัดชิ้นส่วนเล็ก ๆ ชิ้นเล็ก ๆ. พวกเขาวางไว้ในเรซิ่นและขัดมัน. แล้ว, พวกเขาใช้กล้องจุลทรรศน์เพื่อวัดความหนาและดูด้านใน.

วิธีนี้แสดงให้เห็นว่าการเคลือบเป็นเท่ากัน, มีหลุม, หรือติดดี. เช่น, รูปภาพกล้องจุลทรรศน์พิเศษแสดงหลุมและวิธีการเคลือบ. คนงานสามารถมองเห็นเลเยอร์, รู, และส่วนต่าง ๆ. สิ่งนี้พิสูจน์ให้เห็นว่าการเคลือบนั้นดีและมีความหนาที่เหมาะสม. การตัดขวางเชิงกลเป็นวิธีที่ดีที่สุดในการตรวจสอบวิธีการอื่น ๆ. แต่มันแบ่งตัวอย่างและใช้เวลานาน.

ความแม่นยำเปรียบเทียบของวิธีการวัด

ตารางด้านล่างแสดงให้เห็นว่าวิธีการวัดความหนาของการเคลือบแตกต่างกันอย่างไรและปัญหาใดบ้าง:

วิธีการวัด | ความถูกต้อง / ความไม่แน่นอน | ความไว / ข้อ จำกัด | หมายเหตุ / ข้อสังเกต |

|---|---|---|---|

เกจวัดความยาวที่กระตุ้นด้วยลม | ประเมินความหนามากเกินไป | ไวต่อความขรุขระพื้นผิว | |

เซ็นเซอร์ระยะไกลแบบออปติคอล | ใกล้กับความหนาอ้างอิง | ไวต่อการรบกวน | ความแม่นยำที่ จำกัด สำหรับการควบคุมแบบเลเยอร์โดยเลเยอร์ |

การวัดระยะทางแสง | ความแม่นยำสูง (~ 2 µm) | เป็นอิสระจากความขรุขระของพื้นผิวและการขยายตัวทางความร้อน | ความไม่แน่นอนเพิ่มขึ้นตามจำนวนเลเยอร์ |

วิธีการปัจจุบัน Eddy | ไม่ได้มีรายละเอียด | N/A | วิธีทางเลือกโดยไม่มีข้อมูลความถูกต้องโดยละเอียด |

เซ็นเซอร์ที่ใช้ความจุ | ไม่ได้มีรายละเอียด | N/A | วิธีทางเลือกโดยไม่มีข้อมูลความถูกต้องโดยละเอียด |

เลเซอร์-อูโลทิล | ไม่ได้มีรายละเอียด | N/A | วิธีทางเลือกโดยไม่มีข้อมูลความถูกต้องโดยละเอียด |

ความร้อน | ไม่ได้มีรายละเอียด | N/A | วิธีทางเลือกโดยไม่มีข้อมูลความถูกต้องโดยละเอียด |

เทคนิค Terahertz | ไม่ได้มีรายละเอียด | N/A | วิธีทางเลือกโดยไม่มีข้อมูลความถูกต้องโดยละเอียด |

บันทึก: XRF และมาตรวัดกระแสแม่เหล็กหรือ Eddy เป็นตัวเลือกอันดับต้น ๆ สำหรับการตรวจสอบความหนาของการเคลือบ. พวกเขาเป็นที่แน่นอน, ให้ผลลัพธ์เดียวกันในแต่ละครั้ง, และปฏิบัติตามกฎของอุตสาหกรรม.

วิธีการเลือก

ความเหมาะสมสำหรับสังกะสีและนิกเกิล

การเลือกวิธีที่ดีที่สุดในการวัดความหนาของการเคลือบขึ้นอยู่กับบางสิ่ง. คุณต้องคิดถึงประเภทของการเคลือบ, มันคืออะไร, และคุณต้องการที่จะเป็นอย่างไร. สำหรับการเคลือบสังกะสีและนิกเกิล, ผู้เชี่ยวชาญมักใช้วิธีการมากกว่าหนึ่งวิธี. สิ่งนี้ช่วยให้พวกเขาได้รับผลลัพธ์ที่พวกเขาสามารถไว้วางใจได้. การเรืองแสง X-ray และเกจแม่เหล็กใช้มาก. พวกเขาให้การอ่านที่ถูกต้องและมั่นคงสำหรับการเคลือบทั้งชั้นเดียวและชั้นหลายชั้น. วิธีอื่น, ชอบ การทดสอบการยึดเกาะและตรวจสอบว่ามีอะไรเกิดขึ้นได้เร็วแค่ไหน, ยังช่วยดูว่าการเคลือบนั้นแข็งแกร่งและดี.

เมื่อเลือกวิธีวัด, คุณต้องคิดถึงบางสิ่ง:

หากตัวอย่างหยาบหรือไม่ราบรื่น, สามารถเปลี่ยนผลลัพธ์ได้.

เครื่องมือสามารถมองเห็นการเปลี่ยนแปลงเล็กน้อยได้ดีเพียงใด.

คุณตั้งค่าเครื่องมือและสภาพอากาศได้อย่างไร, เช่นความร้อนหรือความเปียกชื้น, สามารถเปลี่ยนสิ่งที่คุณพบได้.

การปฏิบัติตามกฎสำหรับอุตสาหกรรมทำให้แน่ใจว่าคุณเลือกวิธีที่ดี.

เครื่องมือบางอย่างใช้มากกว่าหนึ่งวิธีในการวัด. เช่น, พวกเขาอาจใช้ทั้งการเหนี่ยวนำแม่เหล็กและกระแสไหลวน. สิ่งนี้ช่วยให้พวกเขาทำงานกับรูปร่างและวัสดุที่แตกต่างกัน. เครื่องมือที่ส่งข้อมูลทันทีและใช้โปรแกรมคอมพิวเตอร์พิเศษช่วยติดตามคุณภาพและบันทึกผลลัพธ์.

ข้อดีและข้อเสีย

ทุกวิธีในการวัดความหนาของการเคลือบมีจุดที่ดีและไม่ดี. ตารางด้านล่างแสดงวิธีที่ใช้มากที่สุดสำหรับการเคลือบสังกะสีและนิกเกิล:

วิธี | ประโยชน์ | ข้อเสีย | เงื่อนไขที่เหมาะสม |

|---|---|---|---|

วิธีความหนาของแม่เหล็ก | ถูกต้องมาก, ใช้งานง่าย, ไม่แพง | ใช้งานได้เฉพาะสำหรับการเคลือบที่ไม่ใช่แม่เหล็กบนฐานแม่เหล็ก | เหล็ก, เหล็ก, เงิน, ฐานนิกเกิล |

วิธีปัจจุบัน Eddy | เห็นรายละเอียดเล็ก ๆ น้อย ๆ, เหมาะสำหรับเลเยอร์ที่ไม่มีไฟฟ้า | ไม่ถูกต้องเท่ากับแม่เหล็ก, ต้องการช่องว่างในการนำไฟฟ้า | สี, พลาสติก, ขั้วบวกบนโลหะที่มีกระแสไฟฟ้า |

ไม่ทำร้ายการเคลือบ, แน่นอน, ใช้งานได้หลายชั้น | ค่าใช้จ่ายมากขึ้น, จำเป็นต้องตั้งค่าที่ถูกต้อง | การเคลือบและวัสดุหลายชนิด | |

การตัดขวางเชิงกล | ให้คุณมองไปที่การเคลือบ, ให้รายละเอียดมากมาย | แบ่งตัวอย่าง, ใช้เวลานาน | ใช้ในห้องปฏิบัติการ, ตรวจสอบคุณภาพ |

เคล็ดลับ: ในโรงงานส่วนใหญ่, การใช้วิธีที่ไม่ทำร้ายการเคลือบพร้อมกับการทดสอบในห้องปฏิบัติการช่วยให้แน่ใจว่าการวัดนั้นรวดเร็วและถูกต้อง.

ปัจจัยที่มีผลต่อความแม่นยำ

พื้นผิวและพื้นผิว

ชนิดของโลหะและสภาพพื้นผิวมีความสำคัญมากสำหรับความแม่นยำในการเคลือบ. โลหะและโลหะผสมที่แตกต่างกันทำหน้าที่แตกต่างกันเมื่อเคลือบ. หากพื้นผิวหยาบหรือสกปรก, การเคลือบอาจไม่แพร่กระจายอย่างสม่ำเสมอ. พื้นผิวที่สะอาดและเรียบเนียนช่วยให้ติดเคลือบได้ดีขึ้น. ถ้าพื้นผิวเป็นหลุมเป็นบ่อ, การเคลือบสามารถกองพะเนินในบางจุดและผอมในอื่น ๆ. รูปร่างแปลก ๆ ทำให้ยากที่จะเคลือบอย่างสม่ำเสมอ. สภาพอากาศ, เช่นความร้อนและความเปียกชื้น, สามารถเปลี่ยนวิธีการเคลือบแห้งหรือแท่ง.

การทำความสะอาดพื้นผิวจะกำจัดน้ำมัน, ฝุ่นละออง, และสิ่งสกปรก.

ทำให้พื้นผิวขรุขระ, เช่นเดียวกับการพ่นทราย, ช่วยให้การเคลือบคงอยู่.

สิ่งที่โลหะทำจากการเปลี่ยนแปลงวิธีการเคลือบพันธะและการวัดการทำงานที่ดีเพียงใด.

ความเปียกชื้นสูงอาจทำให้น้ำหยดได้, และความเปียกชื้นต่ำสามารถสร้างสถิตและฝุ่นละอองได้, ทั้งสองสามารถเปลี่ยนความหนาของการเคลือบ.

บันทึก: กฎเช่น ISO 2360 และ ASTM D7091 อธิบายวิธีการวัดความหนาของการเคลือบบนโลหะที่แตกต่างกัน.

การสอบเทียบและมาตรฐาน

การรับการวัดที่เหมาะสมหมายถึงการใช้มาตรฐานการสอบเทียบที่ดี. โรงงานมักจะสร้างมาตรฐานไฟฟ้าของตัวเอง. ค่าใช้จ่ายเหล่านี้น้อยกว่าวัสดุอ้างอิงพิเศษ แต่ยังทำงานได้ดี. คนงานตรวจสอบมาตรฐานเหล่านี้ด้วยกล้องจุลทรรศน์เพื่อดูว่าความหนาถูกต้องหรือไม่. การใช้มาตรฐานเหล่านี้ช่วยให้การวัดถูกต้องมากขึ้น, โดยเฉพาะอย่างยิ่งกับ เอ็กซ์อาร์เอฟ.

มาตรฐานการสอบเทียบควรเป็นเหมือนการเคลือบตัวอย่างและโลหะเพื่อผลลัพธ์ที่ดีที่สุด.

แม้แต่ความหนาในมาตรฐานก็ช่วยให้การวัดคงที่.

การทดสอบแสดงให้เห็นว่ามาตรฐานโฮมเมดสามารถรักษาได้ ความหนาเปลี่ยนแปลงภายใต้ 5%, ซึ่งเป็นสิ่งที่ดีสำหรับอุตสาหกรรม.

วิธีการที่ไม่มีมาตรฐานอาจมีข้อผิดพลาดที่ใหญ่กว่า, โดยเฉพาะอย่างยิ่งกับหลายเลเยอร์.

เคล็ดลับ: การตรวจสอบการสอบเทียบบ่อยครั้งและการใช้มาตรฐานที่เหมาะสมสำหรับการเคลือบแต่ละครั้งและโลหะช่วยให้การวัดคงที่และถูกต้อง.

ทักษะผู้ประกอบการ

คนงานทำงานได้ดีแค่ไหนก็เปลี่ยนความแม่นยำในการเคลือบ. คนงานจำเป็นต้องรู้วิธีใช้แต่ละวิธีและทำตามขั้นตอนที่เหมาะสม. หากพวกเขาทำสิ่งต่าง ๆ ในแต่ละครั้ง, ความผิดพลาดสามารถเกิดขึ้นได้. การฝึกอบรมช่วยให้คนงานเรียนรู้วิธีเตรียมพื้นผิวให้พร้อม, ใช้เครื่องมือ, และอ่านผลลัพธ์. การอ่านมากกว่าหนึ่งขั้นตอนและทำตามขั้นตอนที่ดีช่วยหยุดข้อผิดพลาด.

คนงานที่มีทักษะเลือกวิธีที่ดีที่สุดในการวัดแต่ละงาน.

พวกเขาตรวจสอบเครื่องมือของพวกเขาก่อนที่จะใช้และทำตามกฎ.

พวกเขารู้ว่าสภาพอากาศและการเปลี่ยนแปลงอื่น ๆ สามารถส่งผลกระทบต่อสิ่งที่พวกเขาพบได้อย่างไร.

ทีมที่ผ่านการฝึกอบรมทำให้แน่ใจว่าการตรวจสอบความหนาของการเคลือบนั้นถูกต้องและปฏิบัติตามกฎ.

แนวทางปฏิบัติที่ดีที่สุด

การสอบเทียบและการประกันคุณภาพ

การตรวจสอบคุณภาพสำหรับความหนาของการเคลือบเริ่มต้นด้วย แซนเดอร์ed xrf เครื่องมือ และมาตรฐานการอ้างอิง. เครื่องมือเหล่านี้ช่วยให้คนงานได้รับผลลัพธ์ที่ถูกต้องและทำซ้ำได้. การศึกษาแสดงให้เห็นว่าการใช้คณิตศาสตร์พิเศษสำหรับการสอบเทียบทำให้ผลลัพธ์ดีขึ้น. ที่ ข้อผิดพลาดอาจต่ำที่สุดเท่าที่ 0.4% สำหรับเหล็กและ 1% สำหรับสังกะสี. การดูแลเป็นประจำโดยคนงานที่ผ่านการฝึกอบรมทำให้เครื่องมือ XRF ทำงานได้ดีและช่วยให้พวกเขาอยู่ได้นานขึ้น.

ผู้คนในสาขานี้ทำตามขั้นตอนอย่างระมัดระวังเพื่อให้แน่ใจว่าการวัดเป็นสิ่งที่ดี:

เอา การตรวจสอบอย่างน้อยห้าจุด ในแต่ละตัวอย่าง. เลือกจุดที่แสดงพื้นผิวทั้งหมด.

ใช้มาตรวัดที่ตรวจสอบและพบกับผู้ผลิตและกฎ ASTM D7091.

เครื่องมือปรับเทียบก่อนการทำงานแต่ละครั้ง, หลังจากใช้งานหนัก, หรือถ้าตก.

ตรวจสอบให้แน่ใจว่ามาตรวัดนั้นเหมาะสมสำหรับช่วงที่คุณต้องการ.

เก็บบันทึกการสอบเทียบและทำตามแผนการตรวจสอบรายปี.

ตรวจสอบมาตรวัดระหว่างการใช้งานเพื่อให้แน่ใจว่ายังคงถูกต้อง.

ปล่อยให้คนที่ผ่านการฝึกอบรมเท่านั้นทำการสอบเทียบและตรวจสอบ.

เคล็ดลับ: คนงานควรเรียนรู้และรับใบรับรอง. สิ่งนี้จะช่วยให้คุณภาพสูงและลดความผิดพลาด.

การปฏิบัติตามกฎระเบียบและเอกสารประกอบ

บันทึกที่ดีช่วยให้มีคุณภาพและกฎต่อไปนี้ในอุตสาหกรรม. บริษัท ในโทรคมนาคม, อิเล็กทรอนิกส์, และการบินและอวกาศเก็บบันทึกโดยละเอียดเพื่อพบกับ ASTM, ISO, OSHA, องค์การอาหารและยา, และกฎ CSA. New testers often link to software and cloud systems, ทำให้ง่ายต่อการจัดการข้อมูล.

ขั้นตอนสำคัญสำหรับกฎต่อไปนี้และการเก็บบันทึกรวมถึง:

ดูรายงานการเคลือบแบบเก่าและบันทึกการดูแลก่อนตรวจสอบ.

เตรียมเครื่องมือให้พร้อม, เช่นเกจวัด DFT และผู้ทดสอบการยึดเกาะ.

เขียนการวัดทั้งหมด, หมายเหตุ, และภาพถ่ายโดยใช้ระบบการให้คะแนน.

ทำรายงานเต็มรูปแบบพร้อมบทสรุป, ผลการวิจัย, และการตรวจสอบกฎสำหรับทีมสินทรัพย์.

พูดถึงเสมอ กฎระหว่างประเทศเช่น ISO 12944 และ ASTM ในรายงาน.

บันทึก: การเก็บบันทึกที่ดีและทำตามขั้นตอนการตรวจสอบช่วยปกป้องสินทรัพย์และปฏิบัติตามกฎของอุตสาหกรรม.

การปฏิบัติตามกฎในอุตสาหกรรมช่วยให้ผู้คนวัดความหนาของการเคลือบได้อย่างถูกวิธี. การใช้เครื่องมือที่ตรวจสอบและเลือกวิธีที่ดีที่สุดในการวัดทำให้ผลลัพธ์ดีขึ้น. ผู้เชี่ยวชาญสามารถทำให้การทำงานของพวกเขาน่าเชื่อถือมากขึ้นโดย:

ตรวจสอบให้แน่ใจว่าพื้นผิวพร้อมก่อนเคลือบ, แทนที่จะทำสิ่งพิเศษเช่นขนนก. การศึกษาบอกว่าขนนกไม่ได้ช่วยให้การเคลือบนานขึ้นและเพิ่มงานมากขึ้น.

ตรวจสอบเสมอว่าเครื่องมือถูกตั้งค่าไว้อย่างถูกต้องและเก็บบันทึกไว้เสมอ.

ไปฝึกอบรมบ่อยครั้งเพื่อให้พวกเขารู้กฎใหม่ล่าสุด.

การเรียนรู้สิ่งใหม่ตลอดเวลาและทำตามกฎล่าสุดช่วยให้ผู้คนได้รับผลลัพธ์ที่ดีและหลีกเลี่ยงข้อผิดพลาดที่มีราคาแพง.

คำถามที่พบบ่อย

วิธีที่แม่นยำที่สุดในการวัดความหนาของสารเคลือบสังกะสีหรือนิกเกิลคืออะไร?

เอ็กซ์เรย์ฟลูออเรสเซนต์ (เอ็กซ์อาร์เอฟ) เป็นวิธีที่ดีที่สุดในการวัดการเคลือบส่วนใหญ่. หลาย บริษัท ใช้ XRF เพราะให้ผลลัพธ์ที่แน่นอนและมั่นคง. XRF ไม่เป็นอันตรายต่อตัวอย่างเมื่อตรวจสอบความหนา.

การสอบเทียบเครื่องมือวัดที่เกิดขึ้นบ่อยแค่ไหน?

ผู้เชี่ยวชาญบอกว่าจะปรับเทียบเครื่องมือก่อนที่การทำงานแต่ละครั้งจะเปลี่ยนไป. คุณควรสอบเทียบหลังจากใช้เครื่องมือมากหรือถ้าคุณวางมัน. การทำเช่นนี้มักจะช่วยให้แน่ใจว่าการวัดนั้นถูกต้องเสมอ.

มาตรฐานใดที่ใช้กับความหนาของการเคลือบสังกะสี-นิกเกิล?

ASTM B841 เป็นกฎสำหรับการเคลือบสังกะสี-นิกเกิล. ASTM B117 และ ASTM B571 มีไว้สำหรับการตรวจสอบการป้องกันการเกิดสนิมและแท่งเคลือบได้ดีเพียงใด. การใช้กฎเหล่านี้ช่วยให้ บริษัท ต่างๆปฏิบัติตามความต้องการของอุตสาหกรรม.

ผู้ให้บริการสามารถใช้วิธีเดียวกันสำหรับพื้นผิวทั้งหมด?

เลขที่, ไม่ใช่ทุกวิถีทางสำหรับโลหะทุกชนิด. เกจแม่เหล็กนั้นดีสำหรับโลหะที่ติดกับแม่เหล็ก. เกจปัจจุบัน Eddy ทำงานได้ดีที่สุดบนโลหะที่ไม่ติดกับแม่เหล็ก. คนงานต้องเลือกเครื่องมือที่เหมาะสมสำหรับแต่ละงาน.

เหตุใดการเตรียมพื้นผิวจึงมีความสำคัญในการวิเคราะห์ความหนา?

การเตรียมพื้นผิวให้พร้อมเอาสิ่งสกปรกออกไป, น้ำมัน, และสนิม. พื้นผิวที่สะอาดและเรียบช่วยให้การเคลือบติดดีขึ้น. นอกจากนี้ยังทำให้ความหนาตรวจสอบถูกต้องมากขึ้น.

วอทส์แอพพ์

สแกน QR Code เพื่อเริ่มแชท WhatsApp กับเรา.