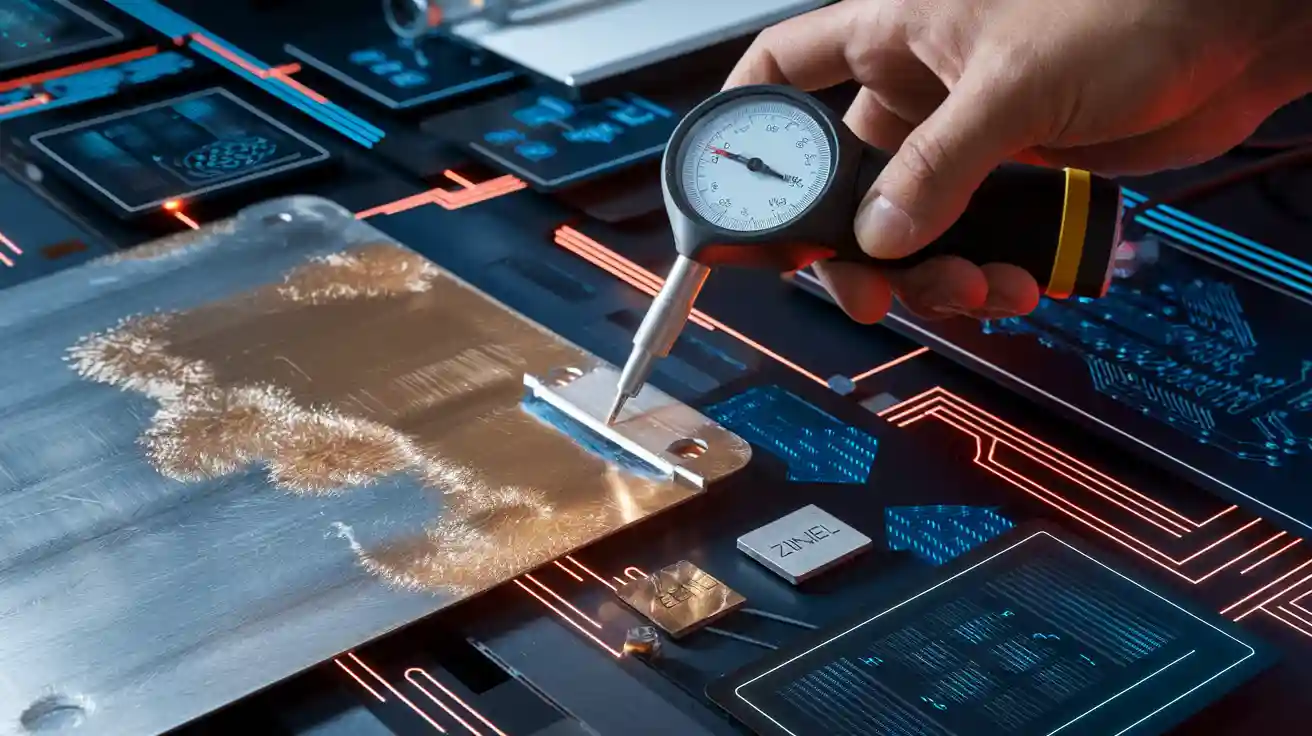

Точное измерение толщины покрытия имеет решающее значение на фабриках, Особенно, когда дело доходит до анализа толщины цинка и никелевого покрытия. Системы мониторинга в реальном времени Убедитесь, что толщина цинка и никелевых покрытий остается в правильном диапазоне, сокращение отходов и поддержание постоянного качества продукции. Индустрия опирается на Расширенные методы, такие как рентгеновские флуоресценцию и вихревые датчики тока Для анализа толщины покрытия цинка и никелевого покрытия, Обеспечение достоверных результатов. Используя утвержденные методы измерения и придерживаться международных стандартов Помогает предотвратить дорогостоящие ошибки. Неправильная толщина покрытия может привести к сбоям продукта или увеличению расходов. Следуя лучшим практикам для анализа толщины покрытия цинка и никеля, Компании могут избежать этих проблем и поддерживать соблюдение отраслевых правил.

Ключевые выводы

Измерение толщины цинка и никелевого покрытия Помогает остановить ржавчину. Это делает продукты дольше. Это также останавливает дорогостоящий ремонт или все, что происходит.

Рентгенофлуоресцентная (РФА) и магнитные или вихревые датчики тока являются лучшими способами измерения толщины. Эти методы очень точные и много используются.

Следуют отраслевым стандартам, таким как ASTM и ISO, убедится, что покрытия хороши. Он обеспечивает безопасность продуктов и следует правилам.

Хорошая подготовка поверхности важна. Инструменты должны часто проверять. Квалифицированные работники необходимы для правильных измерений толщины.

Сохранение хороших записей и обучающих работников помогает поддерживать высокое качество. Это также помогает следовать правилам и останавливается дорогостоящие ошибки.

О анализе толщины цинка и никелевого покрытия

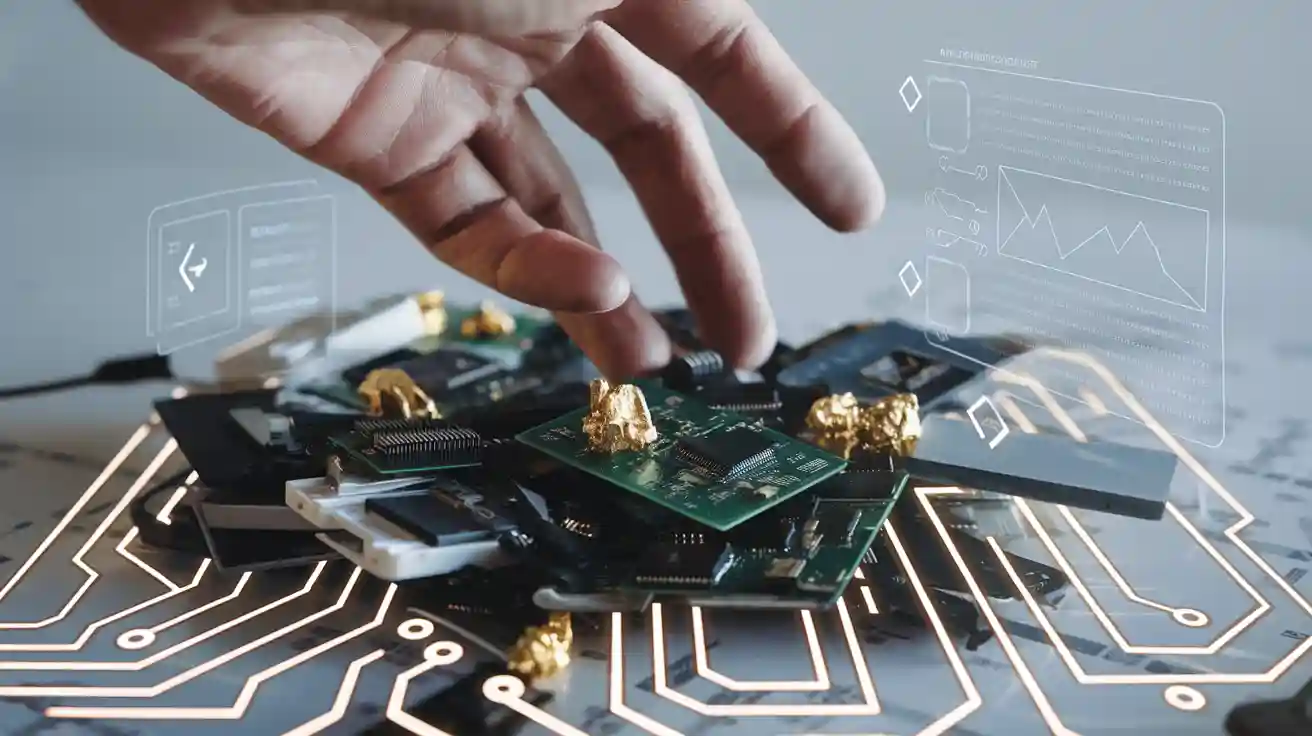

Почему толщина покрытия имеет значение

Производители используют анализ толщины покрытия цинка и никеля для проверки качества продукта. Толщина правого покрытия защищает металл от ржавчины и повреждения. Если покрытие слишком тонкое, Металл может ржаветь, трескаться, или очистить рано. Если покрытие слишком густо, он может сломать или не хорошо придерживаться. Это может стоить дорого, чтобы исправить или заменить. Правильный анализ толщины покрытия цинка и никелевого покрытия.. Это также держит их сильными. Например, в фармацевтической промышленности, Покрытия должны быть достаточно толстыми, чтобы защитить. Даже небольшие изменения в толщине могут изменить то, насколько хорошо они работают. В автомобилях, самолеты, и электроника, измерение Толщина покрытия очень важна для безопасности.

Заметка: Автоматизированные системы и ИИ теперь помогают сделать более точный анализ толщины покрытия цинка и никеля. Это помогает компаниям сделать лучшие продукты, которые длится дольше.

Типичные диапазоны толщины

О анализе толщины покрытия цинка и никеля используется во многих отношениях. В таблице ниже показаны общие диапазоны толщины и где они используются:

Класс покрытия | Диапазон толщины покрытия цинка | Типичный сектор применения | Методы измерения |

|---|---|---|---|

Сорт 1 | > 80 мкм (Горячая оцинкованная) | Стальная конструкция | Магнитная индукция, Вихревый ток |

Сорт 2 | До ~ 10 мкм (Гальванич/падение) | Автомобильный корпус | Фаза чувствительный к вихревому току, Магнитная индукция |

Сорт 3 | До ~ 30 мкм | Автомобильная трубопровода | Фаза чувствительный к вихревому току, Магнитная индукция |

Сорт 4 | Цинк-никелевый сплав слой | Части риска с высокой коррозией | Магнитная индукция, Вихревый ток |

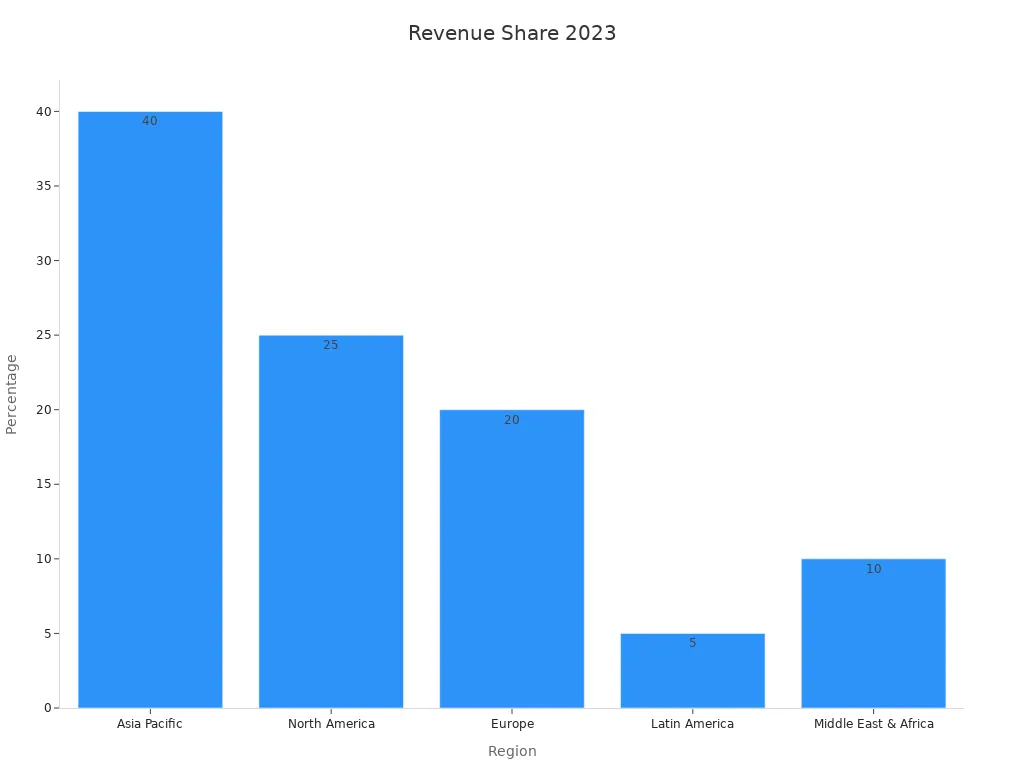

Гальванированные цинк-никелевые покрытия обычно 8 к 14 мкм толщиной. Эти покрытия защищают от ржавчины и износа. Они важны для автомобильных крепеж, Запасные части самолета, и электроника. Потребность в покрытиях цинка-никелера растет. Северная Америка использует больше всего Из -за высокого спроса.

Важно Измерение о толщине цинка и никелевого покрытия правильно. Ручные инструменты и машины помогают убедиться, что покрытия являются правильной толщиной для каждой работы.

Стандарты толщины покрытия

Стандарты цинка покрытия

Промышленность использует четкие правила для контроля толщины и качества покрытия цинка. ASTM B633 Основное правило для цинковых покрытий на железе и стали. Это правило рассказывает, насколько толстым должно быть покрытие. Это также говорит о том, как это должно выглядеть и насколько хорошо это должно остановить ржавчину. ASTM B633 помогает компаниям производить сильные продукты. Это гарантирует, что цинк защищает металл от ржавчины и повреждения.

ASTM F1941/F1941M-16(2025) Помогает с цинковыми покрытиями для крепеж. Это правило объясняет, как надеть покрытия и как толстые они должны быть. Это также помогает остановить проблемы, такие как водородные охлаждения. Эти правила помогают компаниям сохранять безопасные продукты и высокое качество.

Заметка: ASTM D1186 и ASTM D1400 Расскажите, как Измерить толщину покрытия. Они используют магнитные инструменты и микрометра. Эти инструменты помогают проверить, достаточно ли толстые покрытия.

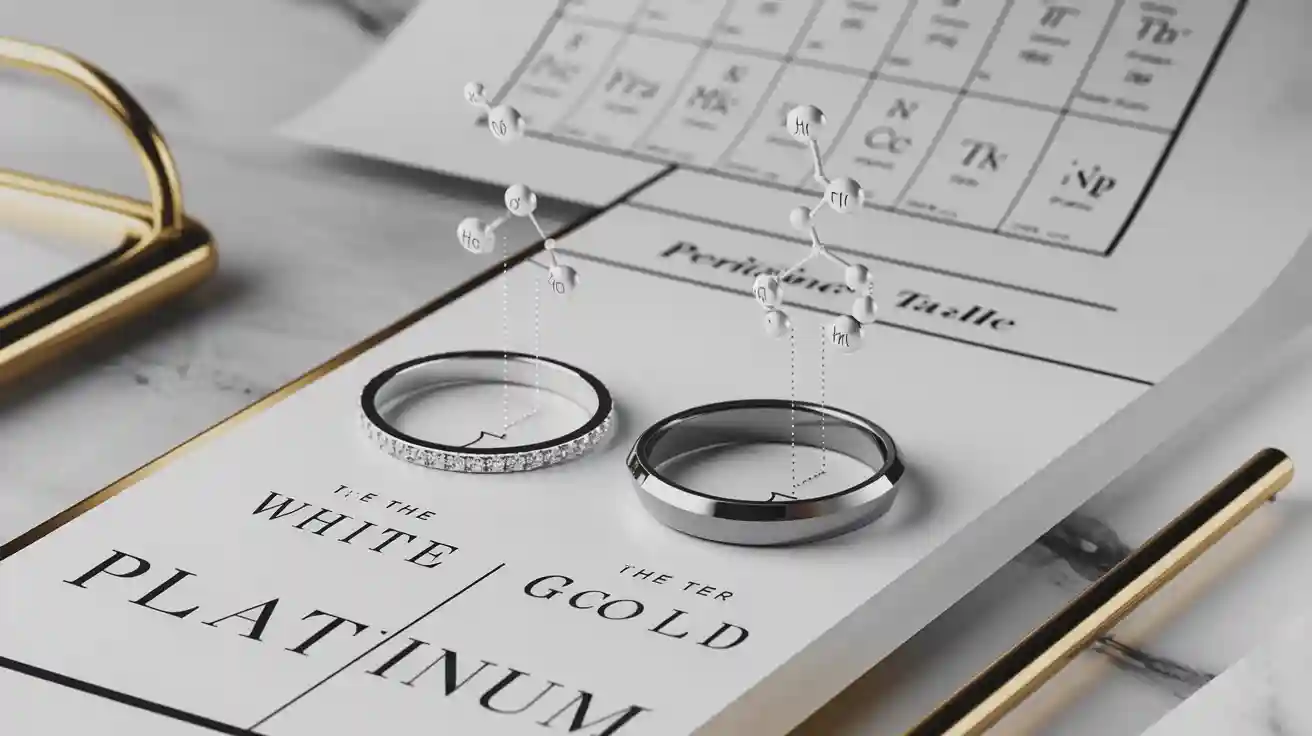

Никель и цинковые стандарты

Никель и цинк-никелевые покрытия также имеют строгие правила. ASTM B841 рассказывает, что нужны сплавными покрытиями цинка-никеля. В этом правиле говорится, насколько толстым должно быть покрытие должно быть. Он также рассказывает, как это должно выглядеть и как хорошо он останавливает ржавчину. ASTM B841 помогает никель и цинк-никеле. Он обеспечивает безопасность металла в трудных местах.

ASTM B571 проверяет, насколько хорошо никель и цинк-никелевые покрытия придерживаются металла. Хорошая прилипания не дает покрытию от очистки или растрескивания. ASTM B117 - это тест на соляный спрей. Он проверяет, насколько хорошо покрытие останавливает ржавчину. Эти тесты помогают убедиться, что никель и цинк-никелевые покрытия хорошего качества.

В таблице ниже показаны важные вещи из правил покрытия:

Требование | Стандартный(с) | Цель |

|---|---|---|

ASTM D1186, ASTM D1400 | Убедитесь, что покрытия достаточно толстые | |

Адгезия | ASTM D3359, ASTM B571 | Проверки, если покрытия хорошо прилипают |

Коррозионная стойкость | ASTM B117, ASTM D1654 | Тесты, если покрытия останавливают ржавчину и повреждение |

Компании должны следовать этим правилам, чтобы обеспечить безопасность продуктов. Толщина встречи, прилипать, и тесты ржавчины помогают избежать больших проблем. Это также помогает людям доверять продуктам.

Измерение толщины покрытия: Методы

Измерение толщины покрытия правильным способом сохраняет продукты хорошим. Это также помогает компаниям следовать правилам. Есть много способов Проверьте толщину покрытия. Каждый путь имеет хорошие и плохие моменты. Лучший метод зависит от покрытия, базовый материал, И насколько точно вам нужно быть. Следующие части говорят о наиболее используемых способах измерения толщины покрытия.

Рентгенофлуоресцентная (РФА)

XRF - очень точный и популярный способ проверить толщину покрытия. Это не повредит покрытию. XRF использует Рентгеновские снимки, чтобы сделать атомы в покрытии, выделяют специальные рентгеновские снимки. Инструмент видит эти рентгеновские снимки и выясняет, насколько толстым является покрытие. XRF очень точен и не делает много ошибок. Он работает на один слой или много слоев.

Новые инструменты XRF имеют специальные трубки, Автофокус, и проверки расстояний. Эти вещи помогают сохранить образец в лучшем месте. Они также делают результаты лучше. Люди могут использовать XRF на многих покрытиях и базовых материалах. Он работает для простого цинка и сплава цинка-никеля. XRF также может сфотографироваться. Это помогает работникам увидеть детали и проверять качество в автомобилях, самолеты, и электроника.

Кончик: XRF Инструменты Дайте устойчиво, повторяется, и безопасные чеки. Они отлично подходят для регулярных качественных тестов и правил встречи.

Особенность | Описание |

|---|---|

Тип детектора | Пропорциональная встречная трубка для точного измерения |

Функция автофокуса | Поддерживает оптимальное расстояние для высокой точности |

Коррекция расстояния | Обеспечивает точность измерения |

Универсальность приложения | Подходит для однослойного, многослойный, и сплавные покрытия |

Возможность визуализации | Объединяет широкий вид и узкую полевую визуализацию для подробного анализа |

Магнитные и вихревые датчики тока

Магнитные и вихревые датчики тока являются важными способами проверить толщину покрытия. Они не повреждают покрытие. Магнитные датчики смотрят на изменения магнитной силы вблизи металлического основания. Данные датчики вихревого тока используют быстрые токи в немагнитных основаниях и проверьте изменения в электроэнергетике. Оба способа обычно находятся в пределах 1%. Они хорошо работают для цинка и никелевых покрытий.

Эти датчики имеют зонды, которые каждый раз нажимают одинаково. Это помогает разным людям получить одинаковые результаты. Экран показывает ответ сразу. Рабочие проверяют инструменты с известными стандартами, чтобы убедиться, что они правы. Это работает даже если база, шероховатость, или изменения формы. Магнитные датчики следуют ASTM D1186 и ISO 2178 правила. Эдди -точные датчики следуют ASTM B244 и ISO 2360. Машина, лодка, и производители самолетов используют эти способы для быстрого, повторяется, и безопасные тесты.

Бета -обратное рассеяние

Бета -обратное рассеяние использует бета -лучи для проверки толщины покрытия. Инструмент отправляет бета -частицы в покрытую часть. Количество частиц, которые отскочивают назад, показывает, насколько толстым и плотным покрытием покрытие. Таким образом работает для покрытий на металлических и неметаллических основаниях.

Бета -обратное рассеяние не повредит покрытию и хорошо для тонких покрытий. Другие способы могут не работать так же хорошо для тонких слоев. Но, Рабочие должны быть осторожны, потому что используют радиоактивные детали. Они должны следовать правилам безопасности, чтобы обеспечить безопасность и получить хорошие результаты.

Механическое поперечное сечение

Механическое поперечное сечение-это прямой и подробный способ проверить толщину покрытия. Рабочие разрезали небольшой кусок покрытой части. Они положили это в смолу и отполивают. Затем, Они используют микроскоп для измерения толщины и смотрят на внутреннюю.

Таким образом показывает, является ли покрытие даже, есть отверстия, или хорошо пачкает. Например, Специальные картинки микроскопа показывают отверстия и как сделано покрытие. Рабочие могут видеть слои, отверстия, и разные части. Это доказывает, что покрытие хорошее и правильная толщина. Механическое поперечное сечение-лучший способ проверить другие методы. Но это разбивает образец и занимает много времени.

Сравнительная точность методов измерения

Таблица ниже показывает, насколько хорошо различные способы измеряют толщину покрытия и какие проблемы могут возникнуть:

Метод измерения | Точность / Неопределенность | Чувствительность / Ограничения | Примечания / Замечания |

|---|---|---|---|

Пневматические привычки датчики длины | Переоценивает толщину | Чувствительный к шероховатости поверхности | |

Оптические конфокальные датчики расстояния | Близко к толщине эталона | Чувствителен к нарушениям | Ограниченная точность для контроля слоя за слоем |

Оптическое измерение расстояния | Высокая точность (~ 2 мкм) | Независимо от шероховатости поверхности и термического расширения | Неопределенность увеличивается с количеством слоев |

Методы вихревого текущего | Не подробно | N/a | Альтернативный метод без подробных данных точности |

Датчики на основе емкости | Не подробно | N/a | Альтернативный метод без подробных данных точности |

Лазер-ультразоника | Не подробно | N/a | Альтернативный метод без подробных данных точности |

Термография | Не подробно | N/a | Альтернативный метод без подробных данных точности |

Терагерц методы | Не подробно | N/a | Альтернативный метод без подробных данных точности |

Заметка: XRF и магнитные или вихревые датчики тока являются лучшими вариантами проверки толщины покрытия. Они точны, дайте одинаковые результаты каждый раз, и соблюдать отраслевые правила.

Выбор метода

Пригодность для цинка и никеля

Выбор наилучшего способа измерения толщины покрытия зависит от нескольких вещей. Вам нужно подумать о типе покрытия, что это на, И насколько точно вам нужно быть. Для цинка и никелевых покрытий, Эксперты часто используют более одного метода. Это помогает им получить результаты, которым они могут доверять. Рентгеновские флуоресценцию и магнитные датчики много используются. Они дают правильные и устойчивые показания как для однослойных, так и для многослойных покрытий. Другие способы, нравиться Адгезионные испытания и проверка того, как быстро что -то ржавее, также помогите посмотреть, является ли покрытие сильным и хорошим.

При выборе способа измерить, Вы должны думать о некоторых вещах:

Если образец грубый или не гладкий, это может изменить результаты.

Насколько хорошо инструмент может видеть небольшие изменения, имеет значение.

Как вы настраиваете инструмент и погоду, как жар или влажность, может изменить то, что вы найдете.

Следуя правилам индустрии убедиться, что способ выбора хорошего.

Некоторые инструменты используют более одного способа измерения. Например, Они могут использовать как магнитную индукцию, так и вихревой ток. Это помогает им работать над разными формами и материалами. Инструменты, которые отправляют данные сразу же и используют специальные компьютерные программы, помогают отслеживать качество и сохранять результаты.

Плюсы и минусы

Каждый способ измерения толщины покрытия имеет хорошие и плохие моменты. В таблице ниже показаны некоторые из наиболее используемых способов для цинка и никелевых покрытий:

Метод | Преимущества | Недостатки | Подходящие условия |

|---|---|---|---|

Метод магнитной толщины | Очень правильно, простой в использовании, не дорого | Работает только для немагнитных покрытий на магнитных основаниях | Сталь, железо, серебро, Никелевые базы |

Вихревой текущий метод | Видит мелкие детали, Хорошо для слоев, которые не носят электричество | Не так правильно, как магнитный, нужен пробел в проводимости | Краска, пластик, анодный оксид на металлах, которые переносят электричество |

Не повредит покрытию, очень точно, работает на многие слои | Стоит дороже, нужно настроить правильно | Много видов покрытий и материалов | |

Механическое поперечное сечение | Позвольте вам смотреть прямо на покрытие, дает много деталей | Разбивает образец, занимает много времени | Используется в лабораториях, проверяет качество |

Кончик: На большинстве заводов, Использование способов, которые не повредят покрытие вместе с лабораторными тестами, помогает убедиться, что измерение быстро и правильно.

Факторы, влияющие на точность

Субстрат и поверхность

Вид металла и условия поверхности очень важны для точности толщины покрытия. Разные металлы и сплавы действуют по -разному при покрытии. Если поверхность грубая или грязная, Покрытие может не распространяться равномерно. Чистые и гладкие поверхности помогают покрывать лучше. Если поверхность неровная, Покрытие может накапливаться в некоторых местах и быть тонким в других. Странные формы затрудняют поместье покрытие равномерно. Погода, как жар и влажность, может изменить то, как покрытие высыхает или палки.

Очистка поверхности избавляется от масла, пыль, и грязь.

Сделать поверхность грубой, Как с песочницей, Помогает покрытию держаться.

Какой металл сделан из изменений, как работает покрытие и насколько хорошо работает измерение.

Высокая влажность может вызвать капли воды, и низкая влажность может сделать статическую и пыль, Оба могут изменить толщину покрытия.

Заметка: Правила, такие как ISO 2360 И ASTM D7091 Объясните, как измерить толщину покрытия на разных металлах.

Калибровка и стандарты

Получение правильного измерения означает использование хороших стандартов калибровки. Фабрики часто делают свои собственные гальванические стандарты. Они стоят меньше, чем специальные справочные материалы, но все еще работают хорошо. Рабочие проверяют эти стандарты с помощью микроскопа, чтобы увидеть, правильная толщина. Использование этих стандартов помогает сделать измерения более точными, особенно с РФА.

Калибровочные стандарты должны быть похожи на покрытие и металл образца для достижения наилучших результатов.

Даже толщина в стандарте помогает сохранять измерения устойчивыми.

Тесты показывают, что домашние стандарты могут сохранять толщина меняется при 5%, Что хорошо для отрасли.

Методы без стандартов могут иметь большие ошибки, Особенно со многими слоями.

Кончик: Проверка калибровки часто и использование правильных стандартов для каждого покрытия и металла помогает сохранять измерения устойчивыми и правильными.

Оператор навык

Насколько хорошо работник работает также изменяет точность толщины покрытия. Работники должны знать, как использовать каждый метод, и выполнять правильные шаги. Если они делают вещи по -другому каждый раз, Ошибки могут произойти. Обучение помогает работникам научиться подготовить поверхности, Используйте инструменты, и прочитать результаты. Принимая более одного чтения и выполнение хороших шагов, помогает остановить ошибки.

Квалифицированные работники выбирают лучший способ измерить для каждой работы.

Они проверяют свои инструменты перед использованием их и следуют правилам.

Они знают, как погода и другие изменения могут повлиять на то, что они находят.

Обученная команда гарантирует, что проверки толщины покрытия правильны и следуют правилам.

Лучшие практики

Калибровка и обеспечение качества

Качественные проверки на толщину покрытия начинаются с СандерсЭд XRF инструменты и справочные стандарты. Эти инструменты помогают работникам получить правильные и повторяемые результаты. Исследования показывают, что использование специальной математики для калибровки делает результаты лучше. А ошибка может быть такой же низкой, как 0.4% для железа и 1% для цинка. Регулярный уход обученных работников поддерживает работу XRF -инструментов и помогает им длиться дольше.

Люди в этой области следуют тщательным шагам, чтобы убедиться, что измерения хороши:

Брать не менее пяти местных проверок на каждом образце. Выберите места, которые показывают всю поверхность.

Используйте датчики, которые проверены и соответствуют правилам Maker и ASTM D7091.

Калибровать инструменты перед каждой рабочей сменой, После тяжелого использования, или если сбросить.

Убедитесь, что датчик подходит для нуждающегося в вас диапазоне.

Ведите записи калибровки и следуйте планам обследования ежегодного обследования.

Проверьте датчик во время использования, чтобы убедиться, что он остается правильным.

Только пусть обученные люди выполняют калибровку и проверки.

Кончик: Рабочие должны продолжать учиться и получать сертификаты. Это помогает поддерживать качество высоким и снижает ошибки.

Соответствие и документация

Хорошие записи помогают с качеством и следующими правилами в отрасли. Компании в телекоммуникациях, электроника, и аэрокосмическая промышленность храните подробные записи, чтобы встретиться с ASTM, Iso, Оша, FDA, и правила CSA. Новые тестеры часто ссылаются на программное обеспечение и облачные системы, Облегчение управления данными.

Важные шаги для следующих правил и ведения записей включают:

Посмотрите на отчеты о старых покрытиях и записи о уходе перед проверкой.

Подготовьте инструменты, Как датчики DFT и тестеры адгезии.

Запишите все измерения, примечания, и фотографии с использованием систем рейтинга.

Сделайте полные отчеты с резюме, выводы, и проверки правил для команд активов.

Всегда упоминать Международные правила, такие как ISO 12944 и astm в отчетах.

Заметка: Сохранение хороших записей и следующие проверки помогает защитить активы и соответствовать правилам отрасли.

Следуя правилам в отрасли, помогает людям измерять толщину покрытия правильным образом. Использование инструментов, которые проверяются и выбрать лучший способ измерения, улучшает результаты. Эксперты могут сделать свою работу более надежной:

Убедиться, что поверхность готова перед покрытием, Вместо того, чтобы делать дополнительные вещи, такие как перья. Исследования говорят, что перья не помогает покрытию дольше и просто добавляет больше работы.

Всегда проверяю, что инструменты устанавливаются правильно и вмешиваются в актуальные записи.

Часто ходить на обучение, чтобы они знали самые новые правила.

Все время изучение новых вещей и следование последним правилам помогает людям получить хорошие результаты и избежать дорогих ошибок.

Вопросы и ответы

Какой самый точный метод измерения толщины цинка или никелевого покрытия?

Рентгенофлуоресцентная (РФА) лучший способ измерить большинство покрытий. Многие компании используют XRF, потому что это дает точные и устойчивые результаты. XRF не наносит вреда образу при проверке толщины.

Как часто должна происходить калибровка измерительных инструментов?

Эксперты говорят, чтобы калибровать инструменты перед каждой рабочей сменой. Вы также должны калибровать после многого использования инструмента или, если вы его бросите. Делать это часто помогает убедиться, что измерения всегда правильны.

Какие стандарты применяются к толщине покрытия цинка-никеля?

ASTM B841 правило для покрытий цинка-никеля. ASTM B117 и ASTM B571 предназначены для проверки защиты от ржавчины и насколько хорошо прилипают покрытие. Использование этих правил помогает компаниям следовать потребностям отрасли.

Операторы могут использовать один и тот же метод для всех субстратов?

Нет, Ни в одном пути работает для любого вида металла. Магнитные датчики хороши для металлов, которые прилипают к магнитам. Эдди -точные датчики лучше всего работают над металлами, которые не придерживаются магнитов. Рабочие должны выбрать правильный инструмент для каждой работы.

Почему подготовка поверхности имеет значение при анализе толщины покрытия?

Подготовка поверхности забирает грязь, масло, и ржавчина. Чистая и гладкая поверхность помогает покрывать лучше. Это также делает проверку толщины более правильными.

WhatsApp

Отсканируйте QR-код, чтобы начать чат с нами в WhatsApp.