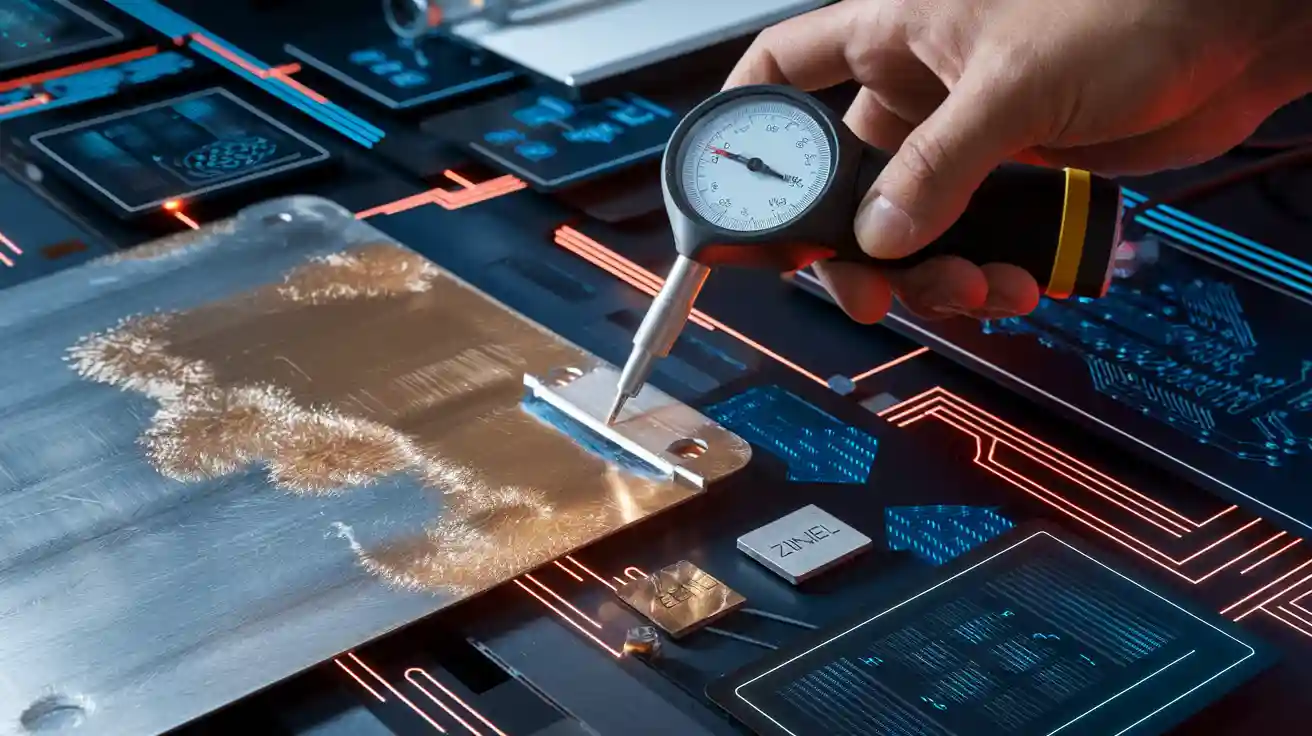

工場では、正確なコーティングの厚さの測定が重要です, 特に亜鉛とニッケルコーティングの厚さ分析については. リアルタイム監視システム 亜鉛とニッケルコーティングの厚さが正しい範囲内にとどまることを確認してください, 廃棄物を減らし、一貫した製品品質を維持します. 業界は依存しています X線蛍光や渦電流ゲージなどの高度な技術 亜鉛およびニッケルコーティングの厚さ分析について, 信頼できる結果を確保します. 承認された測定方法を使用します 国際基準を順守しています 費用のかかるエラーを防ぐのに役立ちます. 誤ったコーティングの厚さは、製品の故障や費用の増加につながる可能性があります. 亜鉛とニッケルコーティングの厚さ分析についてのベストプラクティスに従うことにより, 企業はこれらの問題を回避し、業界の規制へのコンプライアンスを維持できます.

キーテイクアウト

亜鉛とニッケルコーティングの厚さの測定 錆を止めるのに役立ちます. 製品は長持ちします. これはまた、高価な修理や物事が壊れるのを止めます.

蛍光X線 (蛍光X線分析計) 磁気または渦電流ゲージは、厚さを測定する最良の方法です. これらの方法は非常に正確であり、多く使用されています.

ASTMやISOのような業界標準に従うことで、コーティングが良いことを確認します. 製品を安全に保ち、ルールに従います.

良好な表面の準備が重要です. ツールは頻繁にチェックする必要があります. 正しい厚さの測定には、熟練労働者が必要です.

優れた記録とトレーニングワーカーを維持することは、質を高く保つのに役立ちます. また、ルールに従うのに役立ち、費用のかかる間違いを停止します.

亜鉛とニッケルコーティングの厚さ分析について

コーティングの厚さが重要な理由

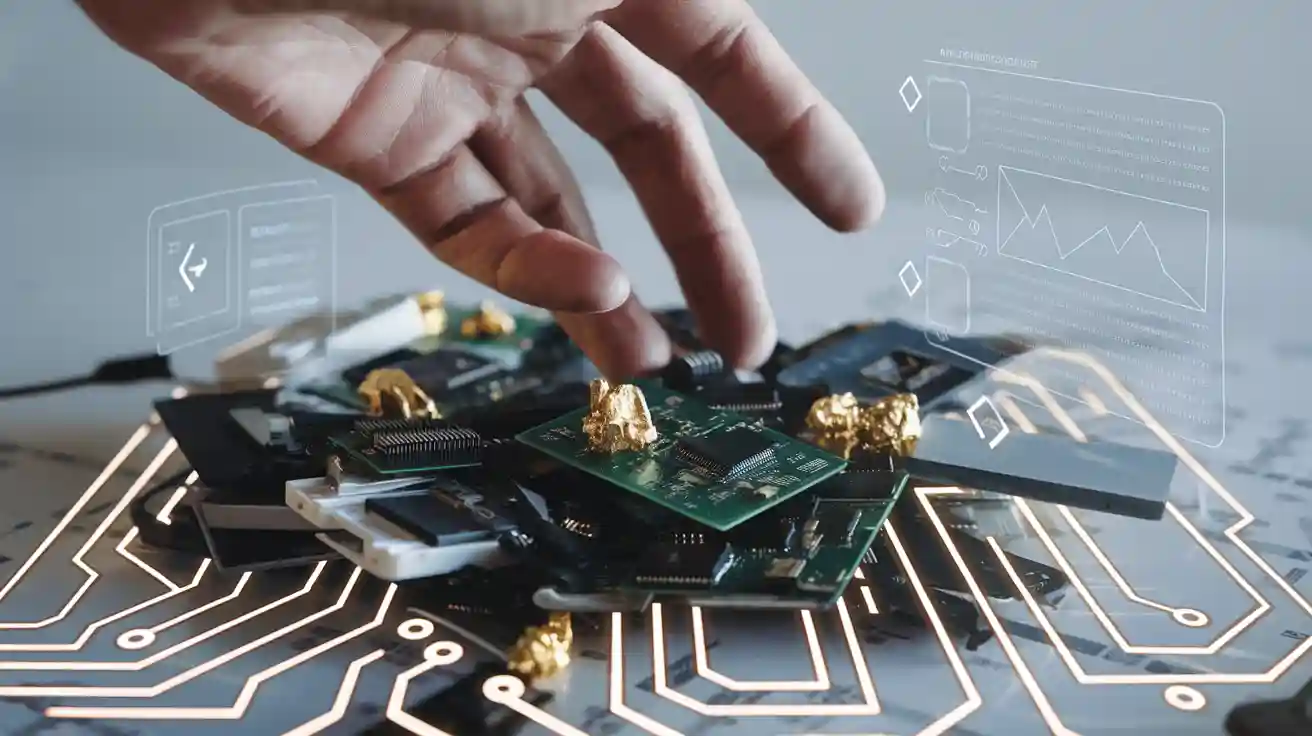

メーカーは、亜鉛とニッケルコーティングの厚さ分析について使用して、製品の品質を確認します. 右のコーティングの厚さは、錆や損傷から金属を安全に保ちます. コーティングが薄すぎる場合, 金属は錆びます, 割れ目, または早期に剥がれます. コーティングが厚すぎる場合, それはひび割れたり、しっかりと固執しないかもしれません. これには、修正または交換に費用がかかります. 亜鉛とニッケルコーティングの厚さ分析について行う正しい方法は、製品が長持ちするのに役立ちます. また、それらを強く保ちます. 例えば, 製薬業界で, コーティングは保護するのに十分な厚さでなければなりません. 厚さのわずかな変化でさえ、彼らがどの程度うまくいくかを変える可能性があります. 車で, 飛行機, およびエレクトロニクス, 測定 コーティングの厚さは非常に重要です 安全のため.

注記: 自動化されたシステムとAIは、亜鉛とニッケルコーティングの厚さ分析についてより正確に作るのに役立ちます. これにより、企業はより長く続くより良い製品を作るのに役立ちます.

典型的な厚さの範囲

亜鉛とニッケルコーティングの厚さ分析について多くの方法で使用されます. 以下の表は、一般的な厚さの範囲とそれらが使用される場所を示しています:

コーティングクラス | 亜鉛コーティングの厚さ範囲 | 典型的なアプリケーションセクター | 測定技術 |

|---|---|---|---|

クラス 1 | > 80 μmの (ホットディップ亜鉛めっき) | 鉄骨建設 | 磁気誘導, 渦電流 |

クラス 2 | 最大10μm (ガルバニック/ディップ) | 自動車団体 | 位相感受性の渦電流, 磁気誘導 |

クラス 3 | 最大30μm | 自動車配管 | 位相感受性の渦電流, 磁気誘導 |

クラス 4 | 亜鉛ニッケル合金層 | 腐食リスクの高い部品 | 磁気誘導, 渦電流 |

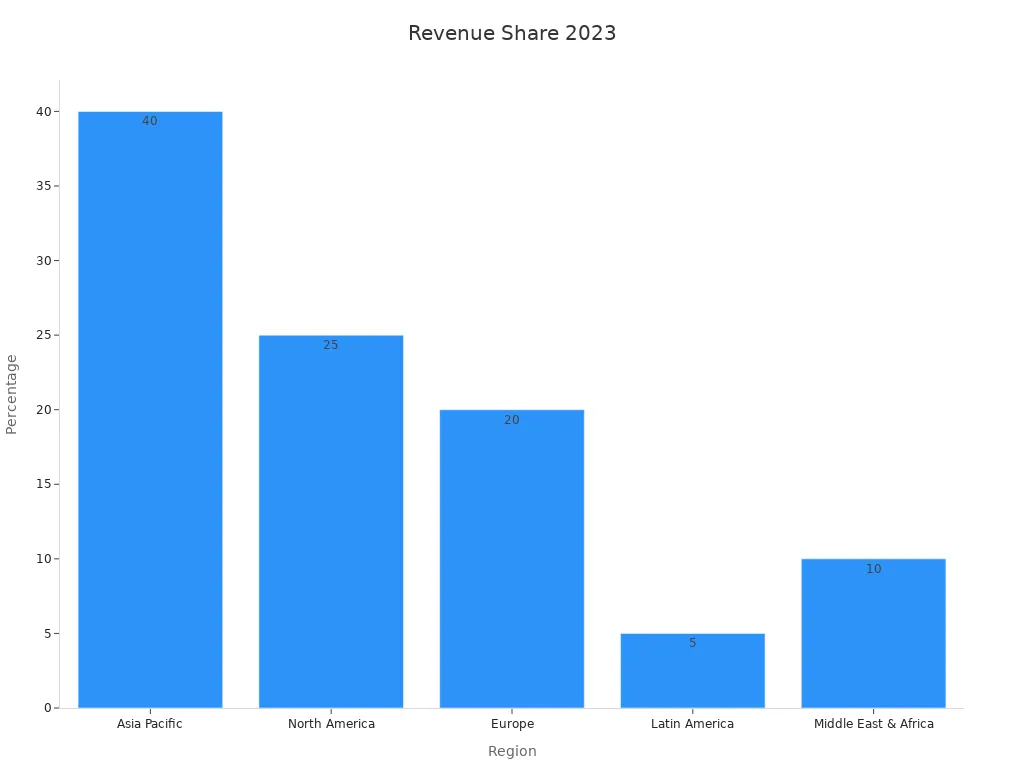

電気めっきした亜鉛 - ニッケルコーティングは通常です 8 宛先 14 厚さμm. これらのコーティングは錆と摩耗から保護します. それらは車のファスナーにとって重要です, 飛行機部品, およびエレクトロニクス. 亜鉛ニッケルコーティングの必要性は高まっています. 北米が最も使用しています 需要が高いため.

それは重要です 亜鉛とニッケルコーティングの厚さについて測定します 正しく. ハンドヘルドツールとマシンは、コーティングが各ジョブに適した厚さであることを確認するのに役立ちます.

コーティングの厚さの基準

亜鉛コーティング基準

業界は明確なルールを使用して亜鉛のコーティングの厚さと品質を制御します. ASTM B633 鉄と鋼の亜鉛コーティングの主なルールです. このルールは、コーティングがどれほど厚くなるかを示しています. また、どのように見えるべきか、どれだけうまく錆を止めるべきかを示しています. ASTM B633は、企業が強力な製品を作るのに役立ちます. 亜鉛コーティングが錆や損傷から金属を保護することを確認します.

ASTM F1941/F1941M-16(2025) ファスナー用の亜鉛コーティングに役立ちます. このルールは、コーティングの装着方法とそれらがどれほど厚くなるべきかを説明しています. また、水素抱負のような問題を止めるのにも役立ちます. これらのルールは、企業が製品を安全で高品質に保つのに役立ちます.

注記: ASTM D1186およびASTM D1400 方法を教えてください コーティングの厚さを測定します. 磁気ツールとマイクロメートルを使用します. これらのツールは、コーティングが十分に厚いかどうかを確認するのに役立ちます.

ニッケルと亜鉛ニッケルの基準

ニッケルと亜鉛のコーティングにも厳格なルールがあります. ASTM B841は、亜鉛ニッケル合金コーティングに必要なものを示しています. このルールによると、コーティングがどれほど厚くなるはずですか. それはまた、それがどのように見えるべきか、そしてそれがどれほどうまく錆を止めるかを教えてくれます. ASTM B841は、ニッケルと亜鉛のコーティングが長持ちするのに役立ちます. それは困難な場所で金属を安全に保ちます.

ASTM B571は、ニッケルと亜鉛コーティングが金属にどれだけうまく固執するかをチェックします. よくこだわり、コーティングが皮をむいたり割れたりしないようにします. ASTM B117は塩スプレーテストです. コーティングがどれだけうまく錆びないかをチェックします. これらのテストは、ニッケルと亜鉛のコーティングが良質であることを確認するのに役立ちます.

以下の表は、コーティングルールからの重要なことを示しています:

要件 | 標準(s) | 目的 |

|---|---|---|

ASTM D1186, ASTM D1400 | コーティングが十分に厚くなっていることを確認します | |

接着 | ASTM D3359, ASTM B571 | コーティングがうまく付着しているかどうかを確認します |

耐食性 | ASTM B117, ASTM D1654 | コーティングが錆と損傷を止めるかどうかをテストします |

企業は、製品を安全に保つためにこれらのルールに従う必要があります. 厚さの出会い, こだわり, 錆テストは、大きな問題を回避するのに役立ちます. また、人々が製品を信頼するのに役立ちます.

コーティングの厚さの測定: 方法

コーティングの厚さを正しい方法で測定すると、製品が良好に保たれます. また、企業がルールに従うのにも役立ちます. する方法はたくさんあります コーティングの厚さを確認してください. それぞれの方法には良い点と悪い点があります. 最良の方法はコーティングに依存します, ベース素材, そして、あなたがどれほど正確である必要があるか. 次の部品は、コーティングの厚さを測定するための最も使用される方法について話します.

X線蛍光 (蛍光X線分析計)

XRFは、コーティングの厚さを確認するための非常に正確で人気のある方法です. コーティングを傷つけることはありません. XRFは使用します コーティング内の原子を作るためのX線は、特別なX線を発します. このツールはこれらのX線を見て、コーティングの厚さを理解します. XRFは非常に正確で、多くの間違いを犯しません. 1つのレイヤーまたは多くのレイヤーで機能します.

新しいXRFツールには特別なチューブがあります, オートフォーカス, および距離チェック. これらのことは、サンプルを最高の場所に保つのに役立ちます. また、結果を改善します. 人々は多くのコーティングや基本材料でXRFを使用できます. シンプルな亜鉛と亜鉛ニッケル合金で機能します. XRFも写真を撮ることができます. これは、労働者が詳細を確認し、車の品質を確認するのに役立ちます, 飛行機, およびエレクトロニクス.

ヒント: XRFツール 安定してください, 繰り返し可能, 安全なチェック. 彼らは定期的な品質のテストやルールを満たすのに最適です.

特徴 | 説明 |

|---|---|

検出器タイプ | 正確な測定用の比例カウンターチューブ |

自動焦点関数 | 高精度に対して最適な距離を維持します |

距離補正 | 測定精度を保証します |

アプリケーションの汎用性 | 単層に適しています, 多層, および合金コーティング |

イメージング機能 | 詳細な分析のために、広いビューと狭いフィールドイメージングを組み合わせています |

磁気および渦電流ゲージ

磁気および渦電流ゲージは、コーティングの厚さを確認するための重要な方法です. 彼らはコーティングに損傷を与えません. 磁気ゲージは、金属ベースの近くの磁力の変化を見ています. 渦電流ゲージは、非磁性ベースで高速電流を使用し、電気の変化を確認します. 両方の方法は通常、約内に正しいです 1%. それらは亜鉛とニッケルコーティングに適しています.

これらのゲージには、毎回同じものを押すプローブがあります. これにより、さまざまな人が同じ結果を得るのに役立ちます. 画面にはすぐに答えが表示されます. 労働者が既知の標準でツールをチェックして、それらが正しいことを確認する. これは、たとえ基地であっても機能します, 粗さ, または形状の変化. 磁気ゲージは、ASTM D1186およびISOに従います 2178 ルール. 渦電流ゲージは、ASTM B244およびISOに従います 2360. 車, ボート, 飛行機メーカーはこれらの方法を迅速に使用します, 繰り返し可能, 安全なテスト.

ベータ版の後方散乱

ベータバックスカターはベータ光線を使用してコーティングの厚さを確認します. このツールは、ベータ粒子をコーティングされた部分に送信します. 跳ね返る粒子の数は、コーティングがどれほど厚くて密度が高いかを示しています. この方法は、金属および非金属のベースのコーティングで機能します.

ベータの後方散乱はコーティングを傷つけず、薄いコーティングに適しています. 他の方法は薄い層でもうまく機能しないかもしれません. しかし, 労働者は放射性部品を使用するため、注意する必要があります. 彼らはすべての人を安全に保ち、良い結果を得るために安全規則に従う必要があります.

機械的断面

機械的断面は、コーティングの厚さを確認するための直接的な詳細な方法です. 労働者はコーティングされた部分の小さな部分を切断しました. 彼らはそれを樹脂に入れて磨きます. それから, 彼らは顕微鏡を使用して厚さを測定し、内側を見てください.

この方法では、コーティングが偶数かどうかを示します, 穴があります, またはよく貼り付けます. 例えば, 特別な顕微鏡の写真は、穴とコーティングの作り方を示しています. 労働者は層を見ることができます, 穴, さまざまな部分. これは、コーティングが良く、適切な厚さがあることを証明します. 機械的断面は、他の方法を確認するための最良の方法です. しかし、それはサンプルを破り、長い時間がかかります.

測定方法の比較精度

下の表は、コーティングの厚さと彼らが抱えている可能性のある方法を測定する方法がどれほどうまく異なるかを示しています:

測定方法 | 正確さ / 不確実性 | 感度 / 制限 | メモ / 備考 |

|---|---|---|---|

空気圧で作動する長さゲージ | 厚さを過大評価します | 表面の粗さに敏感です | |

光学共焦点距離センサー | 参照の厚さに近い | 乱れに敏感です | 層ごとの制御のための限られた精度 |

光学距離測定 | 高精度 (〜2 µm) | 表面の粗さと熱膨張に依存しない | レイヤー数とともに不確実性が増加します |

渦電流方法 | 詳細ではありません | n/a | 詳細な精度データのない代替方法 |

静電容量ベースのセンサー | 詳細ではありません | n/a | 詳細な精度データのない代替方法 |

レーザーウルトラソニクス | 詳細ではありません | n/a | 詳細な精度データのない代替方法 |

サーモグラフィ | 詳細ではありません | n/a | 詳細な精度データのない代替方法 |

Terahertzテクニック | 詳細ではありません | n/a | 詳細な精度データのない代替方法 |

注記: XRFと磁気または渦電流ゲージは、コーティングの厚さをチェックするための最大の選択肢です. それらは正確です, 毎回同じ結果を出してください, 業界のルールを満たします.

メソッド選択

亜鉛とニッケルへの適合性

コーティングの厚さを測定する最良の方法を選ぶことは、いくつかのことに依存します. コーティングの種類について考える必要があります, それが何であるか, そして、あなたがどれほど正確である必要があるか. 亜鉛およびニッケルコーティング用, 多くの場合、専門家は複数の方法を使用します. これは、彼らが信頼できる結果を得るのに役立ちます. X線蛍光と磁気ゲージが非常に使用されます. それらは、一層コーティングと多くの層コーティングの両方に正しく安定した測定値を提供します. 他の方法, のように 接着テストと、何かが錆びる速さをチェックします, また、コーティングが強くて良いかどうかを確認するのに役立ちます.

測定方法を選ぶとき, あなたはいくつかのことについて考えなければなりません:

サンプルがラフであるか滑らかでない場合, 結果を変更できます.

ツールが小さな変更が重要であることがどれだけうまくいかないか.

ツールと天気のセットアップ方法, 熱や湿気のように, 見つけたものを変えることができます.

業界のルールに従うことで、あなたが選ぶ方法が良いことを確認します.

一部のツールでは、複数の測定方法を使用しています. 例えば, 磁気誘導と渦電流の両方を使用する場合があります. これにより、さまざまな形や素材で作業するのに役立ちます. データをすぐに送信し、特別なコンピュータープログラムを使用するツールは、品質を追跡し、結果を保存するのに役立ちます.

長所と短所

コーティングの厚さを測定するあらゆる方法には良い点と悪い点があります. 以下の表は、亜鉛とニッケルコーティングの最も使用されている方法のいくつかを示しています:

方法 | 利点 | 欠点 | 適切な条件 |

|---|---|---|---|

磁気厚さの方法 | 非常に正しい, 使いやすい, 高価ではありません | 磁性塩基の非磁性コーティングでのみ機能します | 鋼鉄, 鉄, 銀, ニッケルベース |

渦電流法 | 小さな詳細を見ます, 電気を運ばない層に適しています | 磁気ほど正しくありません, 導電率にギャップが必要です | ペイント, プラスチック, 電気を運ぶ金属の陽極酸化酸化物 |

コーティングを傷つけません, 非常に正確です, 多くのレイヤーで機能します | より多くの費用がかかります, 正しくセットアップする必要があります | 多くの種類のコーティングと材料 | |

機械的断面 | コーティングを正しく見てみましょう, 詳細がたくさんあります | サンプルを破壊します, 長い時間がかかります | ラボで使用されます, 品質をチェックします |

ヒント: ほとんどの工場で, ラボテストと一緒にコーティングを傷つけない方法を使用すると、測定が速く正しいことを確認するのに役立ちます.

精度に影響する要因

基板と表面

金属の種類と表面の状態は、厚さの精度をコーティングするために非常に重要です. 異なる金属と合金は、コーティングされたときに異なって作用します. 表面が粗いまたは汚れている場合, コーティングは均等に広がっていない場合があります. 清潔で滑らかな表面は、コーティングのスティックをより良くします. 表面がでこぼこしている場合, コーティングはいくつかの場所で積み上げられ、他の場所では薄くなります. 奇妙な形でコーティングを均等に置くのが難しくなります. 天気, 暑さと湿気のように, コーティングが乾燥したり、貼り付いたりする方法を変えることができます.

表面を掃除すると、オイルが取り除かれます, ほこり, と汚れ.

表面を粗くします, サンドブラストのように, コーティングが点灯します.

金属はどのようにコーティング結合と測定がどのように機能するかを変更します.

湿気が高くなると、水滴が発生する可能性があります, 湿気が低いと静的とほこりが生じる可能性があります, どちらもコーティングの厚さを変える可能性があります.

注記: ISOのようなルール 2360 およびASTM D7091異なる金属でコーティングの厚さを測定する方法を説明する.

キャリブレーションと標準

適切な測定値を取得すると、適切なキャリブレーション標準を使用することができます. 工場はしばしば独自の電気めっき基準を作ります. これらのコストは特別な参照資料よりも低くなりますが、それでもうまく機能します. 労働者は顕微鏡でこれらの基準をチェックして、厚さが正しいかどうかを確認します. これらの標準を使用すると、測定をより正確にすることができます, 特に 蛍光X線分析計.

キャリブレーション標準は、最良の結果を得るためにサンプルのコーティングと金属のようなものでなければなりません.

標準の厚さでさえ、測定を安定させるのに役立ちます.

テストは、自家製の基準が維持できることを示しています 厚さは下に変化します 5%, これは業界にとって良いことです.

標準のない方法には、より大きな間違いがあります, 特に多くのレイヤーがあります.

ヒント: キャリブレーションを頻繁にチェックし、各コーティングと金属に適切な標準を使用すると、測定が安定して正しく保つのに役立ちます.

オペレータースキル

労働者はコーティングの厚さの精度もどの程度うまく変化しますか. 労働者は各方法を使用し、正しい手順に従う方法を知る必要があります. 彼らが毎回違ったやり方をするなら, 間違いが起こる可能性があります. トレーニングは、労働者が表面を準備する方法を学ぶのに役立ちます, ツールを使用します, 結果を読んでください. 複数の読書をして、良いステップに従うことはエラーを停止するのに役立ちます.

熟練した労働者は、各仕事を測定するための最良の方法を選ぶ.

彼らはそれらを使用する前に彼らのツールをチェックし、ルールに従います.

彼らは、天気やその他の変化が彼らが見つけたものにどのように影響するかを知っています.

訓練されたチームは、コーティングの厚さチェックが正しいことを確認し、ルールに従っています.

ベストプラクティス

キャリブレーションと品質保証

コーティングの厚さの高品質チェックから始まります サンダースed xrf ツール 参照標準. これらのツールは、労働者が正しく繰り返し可能な結果を得るのに役立ちます. 研究は、キャリブレーションのために特別な数学を使用すると結果が向上することを示しています. The エラーは同じくらい低くなる可能性があります 0.4% 鉄のために 1% 亜鉛用. 訓練を受けた労働者による定期的なケアは、XRFツールをうまく機能させ、長持ちするのに役立ちます.

この分野の人々は、測定が良いことを確認するために慎重な手順に従っています:

取る 少なくとも5つのスポットチェック 各サンプルで. 表面全体を示すスポットを選びます.

チェックされてメーカーとASTM D7091ルールに会うゲージを使用します.

各作業がシフトする前にツールを調整します, 大量に使用した後, または落とされた場合.

必要な範囲に適切であることを確認してください.

キャリブレーションの記録を保持し、毎年の検査計画に従ってください.

使用中にゲージを確認して、それが正しいことを確認してください.

訓練を受けた人々にキャリブレーションとチェックを行わせてください.

ヒント: 労働者は学習を続け、証明書を取得する必要があります. これにより、品質を高く保ち、間違いを低下させます.

コンプライアンスとドキュメント

優れた記録は、業界の品質と次のルールに役立ちます. テレコムの企業, エレクトロニクス, 航空宇宙は、ASTMを満たすために詳細な記録を保持しています, ISO, OSHA, FDA, およびCSAルール. 多くの場合、新しいテスターはソフトウェアおよびクラウドシステムにリンクします, データの管理が容易になります.

ルールを次に、記録を維持するための重要な手順が含まれます:

チェックする前に、古いコーティングレポートとケア記録を見てください.

ツールを準備してください, DFTゲージや接着テスターのように.

すべての測定値を書き留めます, メモ, 評価システムを使用した写真.

要約して完全なレポートを作成します, 調査結果, 資産チームのルールチェック.

常に言及してください ISOのような国際ルール 12944 およびASTM レポートで.

注記: 良い記録を保持し、チェックステップに従うことは資産を保護し、業界のルールを満たすのに役立ちます.

業界のルールに従うことで、人々がコーティングの厚さを正しい方法で測定するのに役立ちます. チェックされたツールを使用して、測定する最良の方法を選択すると、結果が向上します. 専門家は、自分の仕事をより信頼できるものにすることができます:

コーティングの前に表面が準備されていることを確認します, 羽毛のような余分なことをする代わりに. 調査では、羽毛はコーティングが長持ちするのに役立ち、より多くの作業を追加するだけではありません.

常にツールが適切に設定されていることを確認し、レコードを最新の状態に保ちます.

頻繁にトレーニングに行くので、彼らは最新のルールを知っています.

常に新しいことを学び、最新のルールに従うことは人々が良い結果を得て、高価な間違いを避けるのに役立ちます.

よくある質問

亜鉛またはニッケルコーティングの厚さを測定するための最も正確な方法は何ですか?

蛍光X線 (蛍光X線分析計) ほとんどのコーティングを測定する最良の方法です. 多くの企業はXRFを使用しています。. XRFは、厚さをチェックするときにサンプルに害を与えません.

測定器のキャリブレーションが発生する頻度?

専門家は、各作業がシフトする前にツールを調整すると言います. また、ツールをたくさん使用した後、またはドロップした場合にもキャリブレーションする必要があります. これを行うことはしばしば測定が常に正しいことを確認するのに役立ちます.

亜鉛ニッケルコーティングの厚さに適用される標準?

ASTM B841 亜鉛ニッケルコーティングのルールです. ASTM B117とASTM B571は、錆の保護とコーティングスティックをチェックするためのものです. これらのルールを使用すると、企業は業界のニーズに従うことができます.

オペレーターは、すべての基質に同じ方法を使用できます?

いいえ, あらゆる種類の金属にすべての方法が機能するわけではありません. 磁気ゲージは磁石に付着する金属に適しています. 渦電流ゲージは、磁石に固執しない金属で最適に機能します. 労働者は、各仕事に適したツールを選択する必要があります.

コーティングの厚さ分析で表面の調製が重要なのはなぜですか?

表面を準備することは汚れを取り除きます, 油, と錆. 清潔で滑らかな表面は、コーティングのスティックをより良くするのに役立ちます. これにより、厚さチェックがより正確になります.

whatsapp

QRコードをスキャンして、WhatsAppチャットを開始してください.